Содержание

- Основные виды дефектов лазерной резки

- Пробой и выгорание

- Заусенцы и неровные края

- Деформация и термическое разрушение

- Пятна и загрязнения

- Распространенные причины возникновения дефектов

- Способы устранения и предотвращения дефектов

- Настройка параметров резки

- Контроль качества материалов

- Обслуживание оборудования

- Обучение персонала

- Заключение

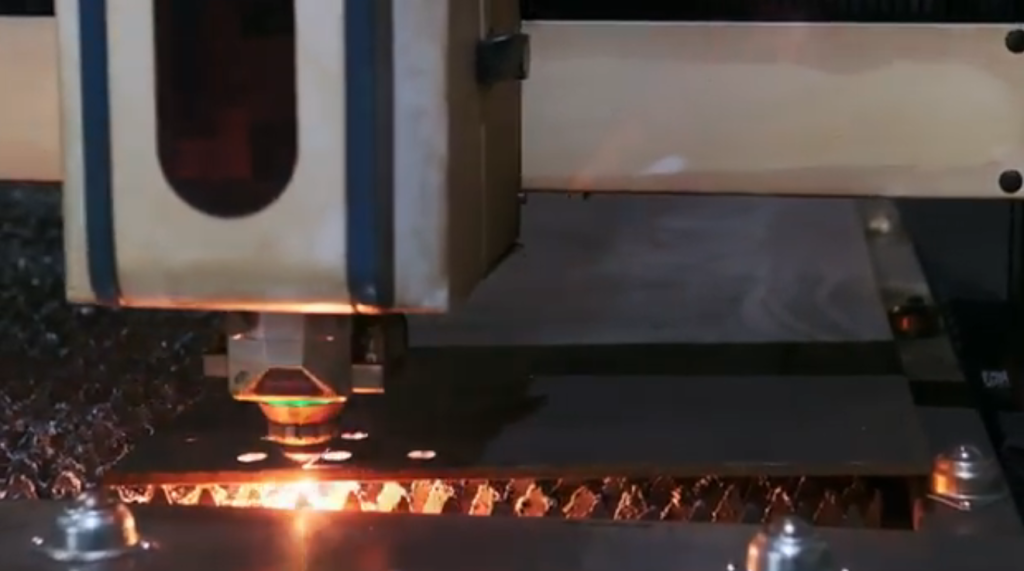

Лазерная резка — один из наиболее точных и востребованных методов обработки металла. В статье рассмотрим, почему появляются прожоги, заусенцы и деформации материала при работе на лазерном станке с ЧПУ. Разберем основные причины возникновения этих дефектов, визуальные признаки и способы устранения.

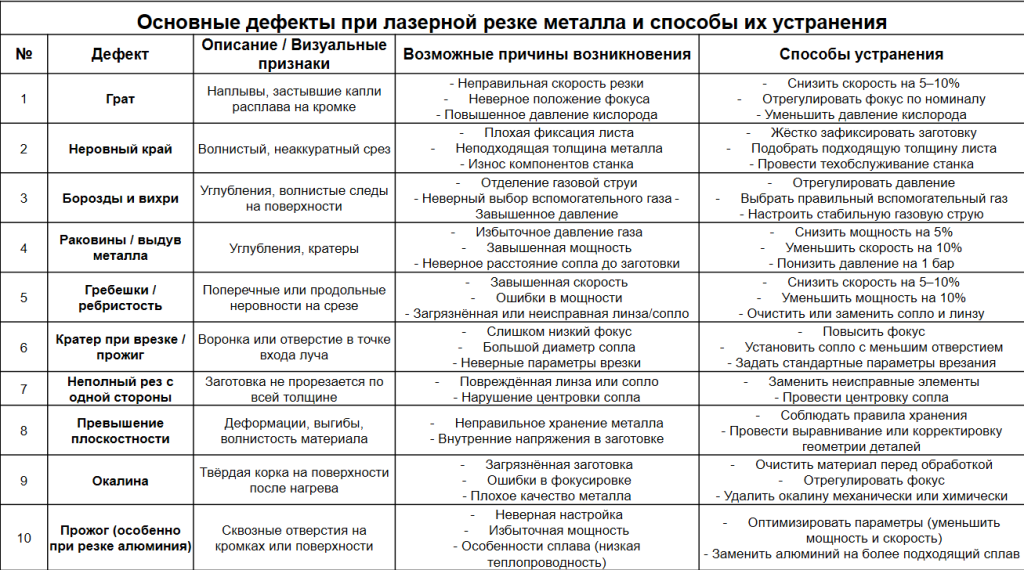

Даже незначительные отклонения от технологических требований могут привести к ухудшению качества резки и образованию различных дефектов. Ниже рассмотрим разновидности брака, которые иногда возникают при резке металлических заготовок, визуальные признаки, причины появления, методы предотвращения.

Основные виды дефектов лазерной резки

При правильной эксплуатации оборудования резка обеспечивает ровные срезы и высокое качество изделий, однако даже на автоматизированном и технологичном производстве возможны дефекты резки металла: наплывы, прожоги, деформации.

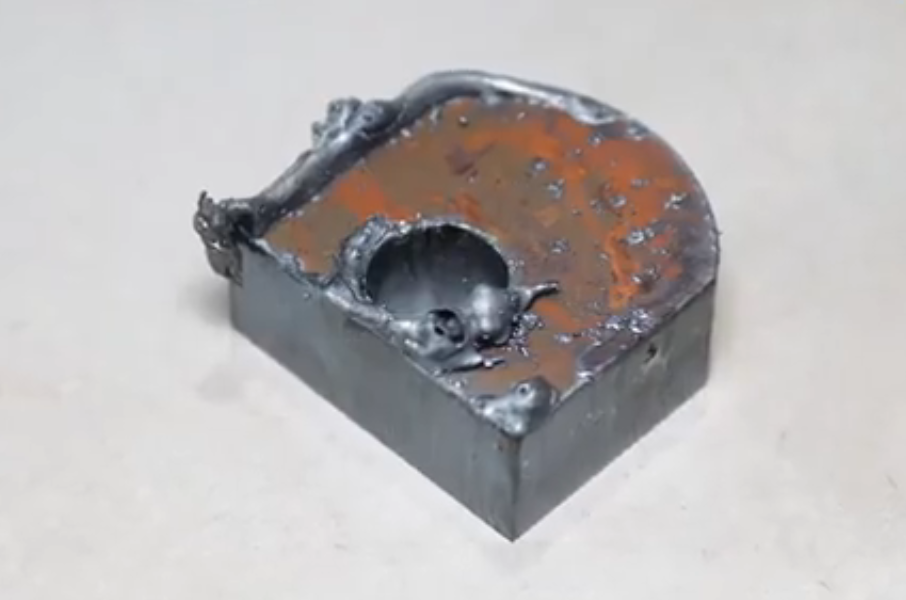

Пробой и выгорание

Возникают на начальной стадии лазерной резки, когда луч фокусируется в одной точке и создает отверстие в материале. Если параметры врезки заданы неверно, может возникнуть кратер или выгорание, которые портят внешний вид изделия и его характеристики.

Основными причинами такого брака могут стать чрезмерно большая мощность лазера, неправильная фокусировка луча, неверные расчеты скорости резки.

Чтобы не допустить образование дефекта, в современных станках с ЧПУ используют импульсный режим пробоя, при котором происходит поэтапное прожигание материала и минимизируется перегрев детали. Также рекомендуют оптимизировать положение фокуса, особенно при работе с тонкими листами.

Понимание физических процессов пробоя, правильная настройка всех параметров и использование подходящих расходников помогут избежать выгораний и других дефектов.

Заусенцы и неровные края

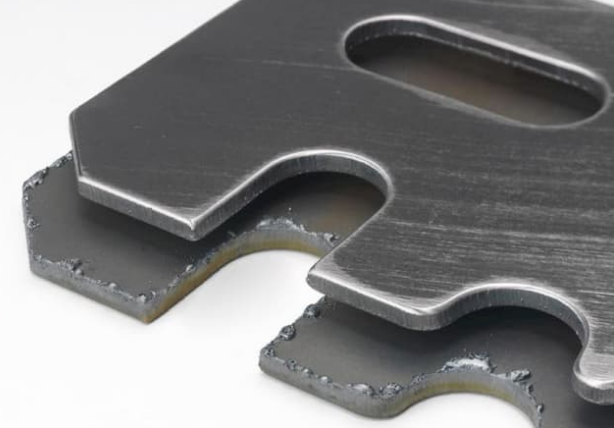

Грат, наплывы, образование капель, неровности — распространенные дефекты при нарушении технологического режима резки металлов. Они осложняют последующую обработку материала, нарушают точность сборки, снижают качество готового изделия.

Возникают в следующих случаях:

- очень высокая скорость резки — лазер не успевает полноценно прожечь материал, расплав оседает в виде гратов;

- низкое давление газов — струя не выдувает расплав, он затвердевает на кромках;

- смещение фокуса — недостаточная концентрация луча у нижней кромки листа;

- износ или загрязнение линз — ослабление мощности реза, образование грубых краев;

- вибрации привода или лазерной головки — неровные траектории и края.

В ряде моделей станков с ЧПУ встроена функция автоматической стабилизации давления и мощности, которая поддерживает основные параметры на стабильном уровне и сокращает риск образования заусенцев. Регулярное обслуживание системы, очистка сопла и линз от загрязнений также способствуют качественному и равномерному резу.

Деформация и термическое разрушение

Особенно критичны при работе с тонкими или термочувствительными материалами при несоблюдении теплового баланса. Дефекты при резке металла могут проявляться в виде изгибов, волн, коробления, микротрещин, разрывов. Подобные повреждения приводят к изменению структуры металла и делают изделие непригодным к использованию.

Обычно возникают при локальном перегреве, продолжительном воздействии лазера на одну точку, избыточной мощности, очень низкой скорости резки. Для избежания брака применяют импульсные режимы, используют прерывистую резку, охлаждают рабочую зону, оптимизируют последовательность и маршрут реза.

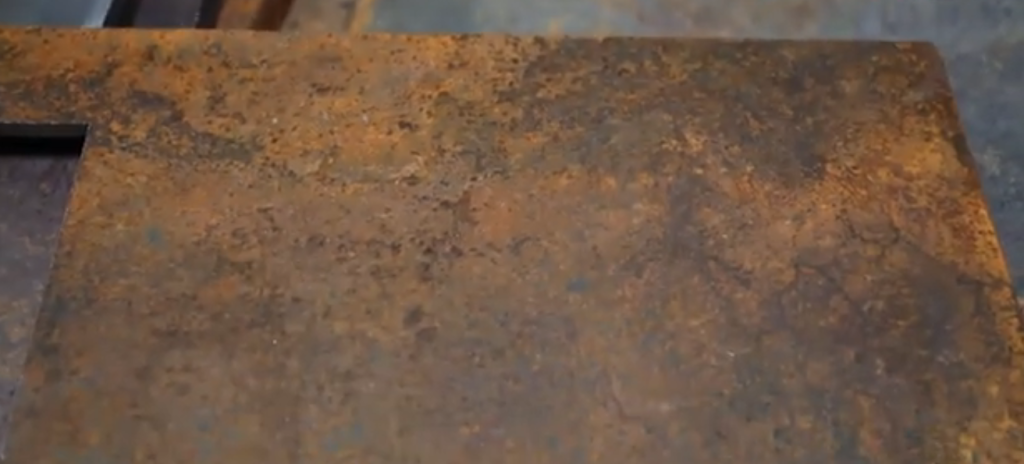

Пятна и загрязнения

Эти дефекты лазерной резки стали и сплавов критичны для изделий в приборостроении и электронике, когда необходимо получить чистую кромку без последующей обработки.

Основной причиной выступает загрязненная линза или зеркало, когда из-за неравномерного нагрева металл перегревается и темнеет. Использование неподходящей газовой смеси, наличие примесей или влаги образуют копоть, оксидную пленку. Плохое состояние исходной поверхности, масляные пятна, ржавчина также оставляют следы загрязнений.

Чтобы не допустить подобного, необходимо настроить параметры резки, следить за чистотой и техническим состоянием оборудования, узлов, регулярно проводить обслуживание, контролировать качество исходного материала.

Распространенные причины возникновения дефектов

- неправильная фокусировка луча;

- загрязнение или плохая фиксация линзы, перегрев оптики;

- вибрации лазерной головы;

- слишком высокое или низкое расположение сопла;

- нарушенная юстировка зеркал, передающих луч;

- неправильно выставленные мощность, скорость, шаг;

- неисправность компрессора;

- отсутствие маршрутизации реза;

- неподходящий материал заготовки.

Способы устранения и предотвращения дефектов

Чтобы снизить вероятность появления брака, нужно регулярно проводить диагностику и техническое обслуживание оборудования, а также руководствоваться техническими рекомендациями производителя по работе на станке. Важно учитывать правильные настройки, которые подходят под конкретный тип обработки, использовать качественные материалы. Необходимо обучать рабочий персонал, повышать квалификацию операторов.

Настройка параметров резки

Неправильные режимы становятся основной причиной большинства технологических дефектов. Перед началом работы следует провести пробный рез с корректировкой параметров под конкретный материал и его толщину. Подробнее о режимах обработки при лазерной резке и как назначать параметры, читайте в статье по ссылке.

Необходимо отрегулировать:

- мощность лазера — высокая мощность часто образует прожоги, а недостаточная — неполный рез;

- скорость подачи — быстрая приводит к гребешкам и грату, медленная — к оплавлению кромок;

- давление и состав газа — неправильные пропорции влияют на чистоту реза и образование окалины;

- положение фокуса — отклонение фокусного расстояния снижает эффективность и качество обработки поверхности.

Контроль качества материалов

Обрабатываемый материал должен соответствовать требованиям по своему химическому составу. Разные сплавы по-разному реагируют на нагрев. Например, высокоуглеродистая сталь твердеет, а низкоуглеродистая — теряет прочность по краям.

Для качественной резки важна чистота и ровность листа. Наличие загрязнений, ржавчины, следов масла и волнистой поверхности искажают лазерный луч, могут стать причиной неточной фокусировки. Регулярная проверка заготовок поможет избежать большинства дефектов в процессе работы.

Очистить поверхность перед резанием от различных загрязнений помогут лазерные системы очистки. Специальный аппарат предназначен для удаления ржавчины, лакокрасочных и полимерных покрытий с поверхности металла. Подходит для обработки всех типов стали и сплавов.

Обслуживание оборудования

Современное высокотехнологичное оборудование требует регулярного обслуживания, чтобы поддерживать работоспособность и высокое качество обработки.

При плохом техническом состоянии станка появляются сбои в работе приводных механизмов, что может вызывать вибрации, скачки и смещения траектории. Изношенные сопла влияют на форму и давление газовой струи. Если загрязнилась линза, она перегревается и искажает луч. Для стабильной и точной работы следует выполнять своевременное техническое обслуживание согласно регламента.

Обучение персонала

Даже современный станок с ЧПУ не может полностью исключить человеческий фактор и компенсировать ошибки, поэтому у оператора должен быть соответствующий уровень квалификации.

Специалист должен уметь настраивать режимы резки под определенный материал, иметь опыт работы с различными типами металлов и сплавов. Он обязан знать распространенные дефекты при лазерной резке металла, причины их возникновения и способы устранения. Своевременно обслуживать оборудование в рамках своих компетенций.

Обучение персонала и повышение квалификации положительно влияют на качество производства, способствуют снижению брака.

Заключение

Мы рассмотрели основные дефекты лазерной резки металла. Напомним, что качественную резку невозможно выполнить без соответствующих навыков, соблюдения технологического процесса и наличия высокоточного оборудования. В нашем каталоге представлен большой выбор лазерных станков с ЧПУ для листового металла, обработки труб, а также аппаратов лазерной очистки металла. Оставьте заявку на сайте для получения бесплатной консультации, с вами свяжется персональный менеджер и ответит на интересующие вопросы.