Содержание

- Что такое резьба и какой она бывает

- Главные параметры

- Виды и типы резьбы, с которыми работает оператор ЧПУ

- Выбор стратегии: типы резьбы по расположению и подходящие станки ЧПУ

- Наружная

- Внутренняя

- Специальная

- Циклы нарезания резьбы на ЧПУ (G-код)

- Принцип работы

- Основные циклы

- Типичные ошибки и как их избежать

- Ошибки программирования

- Ошибки в назначении режимов резания

- Ошибки подбора и установки инструмента

- Почему стоит выбрать станки с ЧПУ в нашей компании

В статье рассказываем о популярных методах нарезания резьбы на токарном станке с ЧПУ. Вы узнаете, какие инструменты лучше подходят для разных резьбонарезных задач, как упростить рабочий процесс и повысить качество обработки. Даем базовые рекомендации по настройке оборудования, которые помогут избежать распространенных ошибок.

Один из распространенных и востребованных технологических процессов в металлообработке — нарезание резьбы. Токарные станки с числовым программным управлением (ЧПУ) выполняют эту задачу быстро, точно и с минимальным вмешательством оператора. Правильный выбор оборудования, инструмента, стратегии и режимов резания гарантируют долговечность детали и качество соединения. В статье подробно расскажем о всех тонкостях процесса — это поможет вам избежать ошибок и добиться безупречного результата.

Что такое резьба и какой она бывает

Это спиралевидный выступ постоянного сечения, нарезанный на поверхности детали. Винтовая канавка служит для соединения деталей или передачи движения. Резьбовой способ соединения универсален, его применяют в машиностроении, строительстве, приборостроении и других отраслях.

Главные параметры

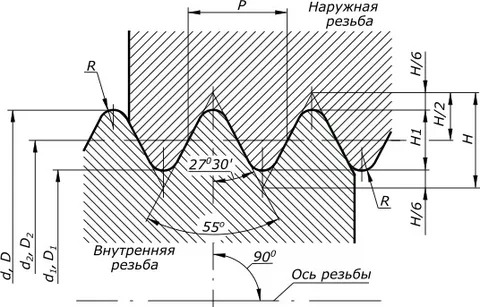

- Шаг (P) — расстояние между соседними одноименными сторонами профиля в миллиметрах. Влияет на прочность фиксации, скорость сборки или разборки соединения. Для дюймовых резьб используют величину TPI (Threads Per Inch) — количество витков на дюйм.

- Наружный диаметр (d) — определяет размер резьбы по вершинам витков.

- Внутренний диаметр (d1) — размер резьбы по ее впадинам.

- Средний диаметр (d2) — расчетная величина, при которой обеспечен надежный контакт соединения.

- Профиль — форма канавки: треугольная, трапецеидальная, упорная. Направление: правое или левое.

- Угол профиля — угол между боковыми сторонами витка. Наиболее распространены 60° для метрической и дюймовой резьбы, 55° — для трубной.

Виды и типы резьбы, с которыми работает оператор ЧПУ

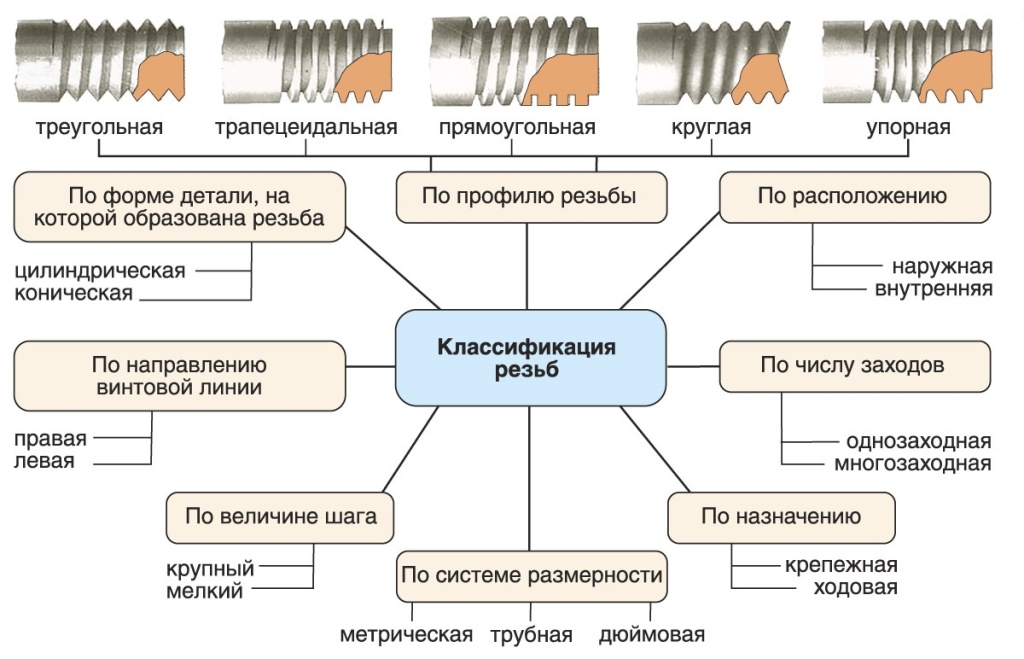

По назначению: крепежные — соединяют детали; ходовые — передают движение и нагрузку в винтовых парах.

По системе измерений:

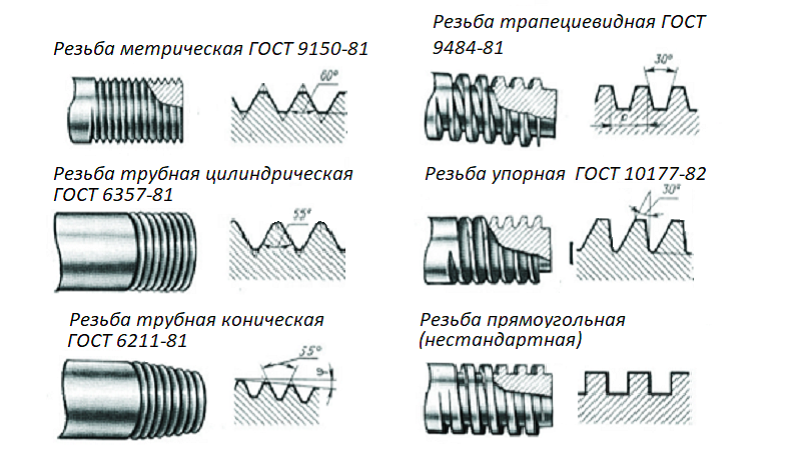

- Метрическая (M) — угол профиля 60°, шаг в миллиметрах. Самая распространенная из тех, которые используют в машиностроении. Пример: М20х1.5 — наружный диаметр 20 мм, шаг 1,5 мм.

- Дюймовая (UNC, UNF, BSP) — угол профиля 60°, шаг в TPI. Применяют в гидравлике, трубных соединениях, приборостроении. Пример: 1/2"-20 UNF — диаметр 1/2 дюйма, 20 витков на дюйм.

По форме профиля:

- Трубная (G, R) — измеряется по условному проходу, а не по физическому диаметру. Бывает цилиндрической и конической.

- Трапецеидальная (Tr) — профиль в форме равнобокой трапеции. Используется для передачи движения в винтовых парах (ходовые винты).

- Упорная (S) — используется при значительных осевых нагрузках.

По направлению винтовой линии: правая — наиболее распространенная; левая — применяется, когда правая может самооткручиваться.

Выбор стратегии: типы резьбы по расположению и подходящие станки ЧПУ

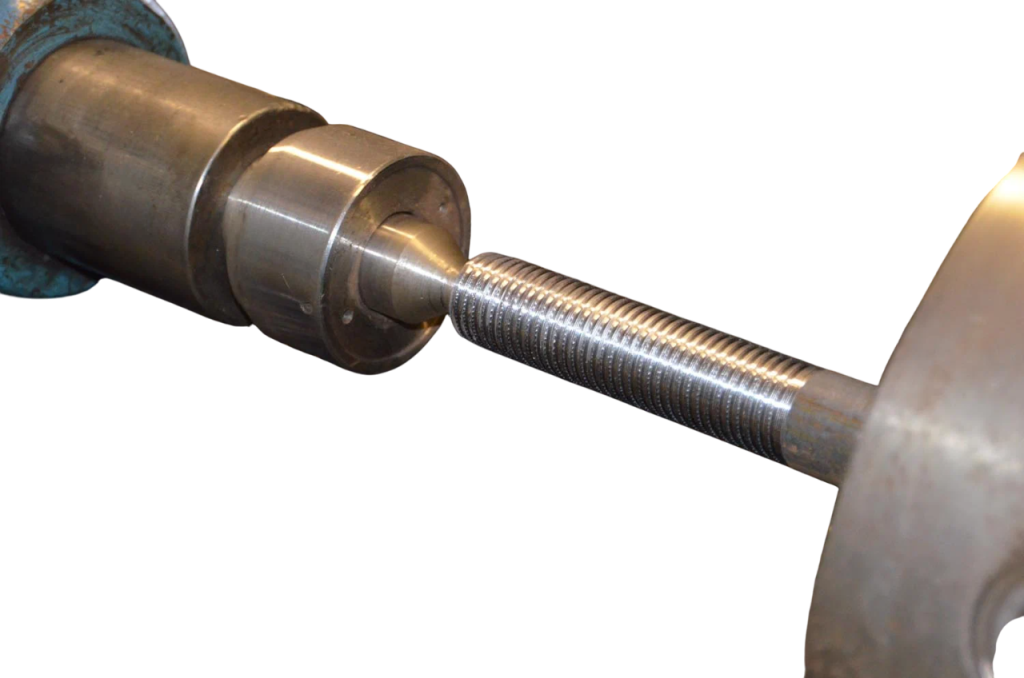

Наружная

Для операции используют резец с соответствующим профилем. Необходимо правильно выставить инструмент относительно центра, чтобы исключить брак и получить точный шаг. Токарный станок с ЧПУ обеспечивает оптимальное сочетание точности и скорости с минимальным отклонением по диаметру.

Внутренняя

Мелкие и средние резьбы выполняют резцом с помощью ЧПУ. Процесс отличается высокой точностью и возможностью автоматического контроля размеров. Глубокие несквозные — нарезают метчиком (таппером). Для операции на токарном станке с ЧПУ предусмотрена синхронизированная подача с реверсом шпинделя (плавающий патрон), также может выполняться на обрабатывающем центре.

Специальная

Фрезеровка выполняется на токарных станках с осью С и приводным инструментом (Live Tooling) или на обрабатывающих центрах. Трапецеидальные резьбы требуют высокой мощности оборудования, их выполняют фрезами с соответствующим профилем. Упорные — нарезают при больших нагрузках, что требует повышенной жесткости станка и усиленной фиксации заготовки.

Токарные станки из нашего ассортимента позволяют работать максимально точно и продуктивно. Плавный ход шпинделя предотвращает поломку инструмента. Автоматика контролирует производственный процесс. Нарезание резьбы на токарном станке с ЧПУ становится быстрым, удобным и безопасным.

Циклы нарезания резьбы на ЧПУ (G-код)

Металлообрабатывающее оборудование за последние десятилетия претерпело эволюцию от ручных метчиков и плашек до высокоточных циклов ЧПУ. Современные модели ЧПУ-станков используют специализированные команды управления на основе G-кода. Их применение упрощает программирование, автоматизирует процесс и минимизирует ошибки.

Принцип работы

Важное условие — точная синхронизация вращения шпинделя и движения суппорта. Шпиндель оснащен датчиком положения — энкодером, который сообщает контроллеру, где находится заготовка в каждый момент времени. Это позволяет резцу врезаться и выходить в одной и той же точке за каждый оборот. Обеспечивает точность шага и постоянную глубину резания по всей длине.

Ниже подробно расскажем, как нарезать резьбу на токарном станке с ЧПУ с помощью программных G-кодов. Сначала указывают координаты начала резьбы, затем определяют шаг (P), глубину и количество проходов. Вращение шпинделя синхронизировано с движением инструмента по оси X (глубина) и Z (длина). Система автоматически выполняет резание с учетом параметров заготовки.

Основные циклы

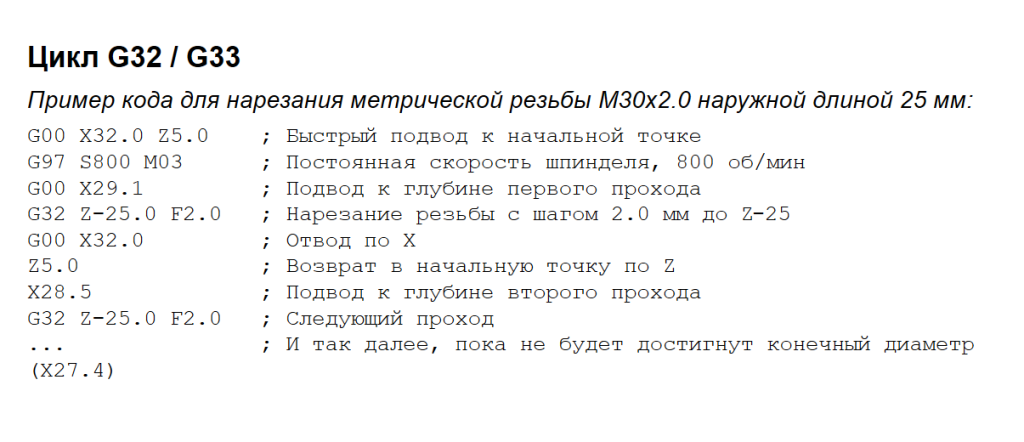

G32 / G33 (подача на один виток) — простое однопроходное нарезание. Это базовый и наименее автоматизированный цикл, который требует многократного повторения для нескольких проходов, поэтому его применяют редко. Программист должен вручную прописать каждый проход, указать для них конечную позицию по Z и глубину резания по X. Такой вариант малоэффективен, но полезен для понимания.

Плюсы: полный контроль над процессом. Минусы: длинная программа, легко ошибиться, неэффективно.

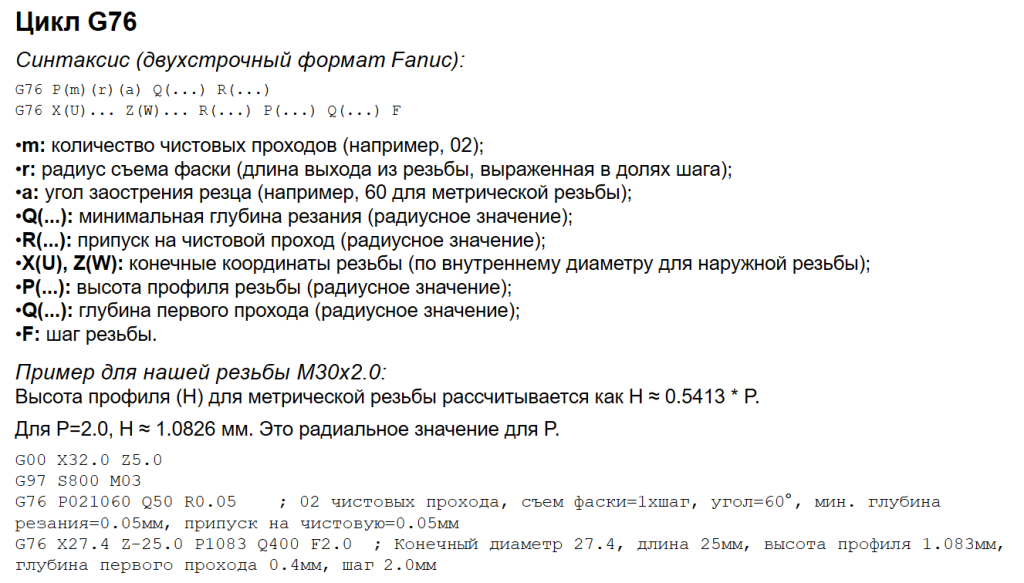

G76 — автоматический цикл чистовой обработки резьбы с многоступенчатым универсальным нарезанием. Это мощный двухстрочный цикл, в котором контроллеру нужно дать минимальную информацию, он сам рассчитает глубину, количество и форму всех проходов.

Одноблочный формат позволяет указывать все параметры в одной строке: глубину первого прохода, минимальную глубина, чистовой припуск и другие. Двухблочный формат — более гибкий. Первый блок содержит параметры чистовой обработки; второй — параметры черновой: глубину, количество проходов. Делит процесс на несколько проходов, равномерно распределяет глубину резания, снижает нагрузку на инструмент, обеспечивает высокое качество.

Плюсы: очень короткая высокоэффективная программа; автоматический расчет проходов с равномерным распределением глубины резания. Первые проходы глубокие, последние — мелкие, для чистоты. Минусы: требует понимания параметров.

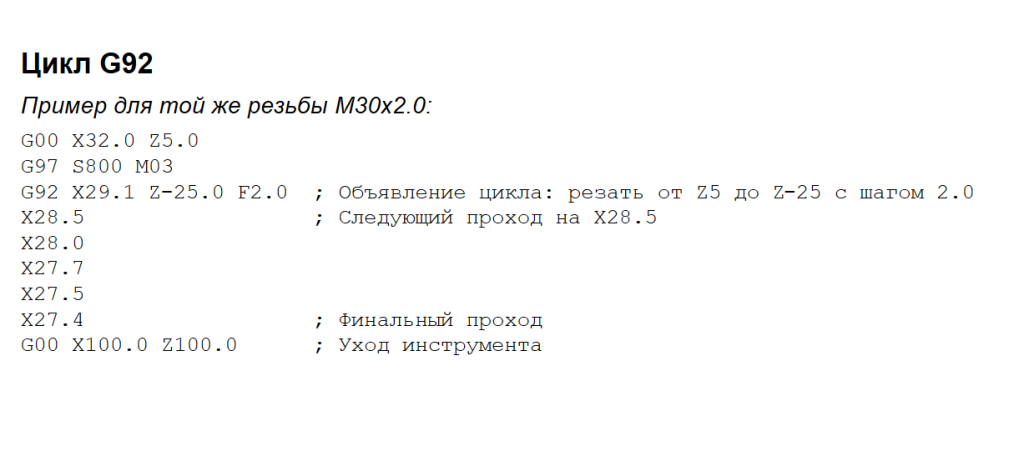

G92 — цикл простого нарезания внутренней и наружной резьбы. Проще, чем G76. Один раз указываем конечную точку и шаг, а затем просто задаем координату X для каждого последующего прохода. Легче программировать начинающему оператору, который сможет быстро научиться нарезать резьбу на токарном станке с ЧПУ.

Плюсы: программа короче и нагляднее, чем G32. Минусы: все еще требуется указывать каждый проход по X. Менее эффективен для глубоких резьб.

Типичные ошибки и как их избежать

Нарезание резьбы резцом на токарном станке с ЧПУ — высокоавтоматизированный, но требующий глубоких знаний процесс. Чтобы выполнить работу качественно, нужно правильно настроить оборудование перед запуском. Современные модели с ЧПУ значительно упрощают эту задачу. Автоматика помогает оператору настраивать шаг, регулировать положение резца, менять инструменты.

Даже на таком технологичном ЧПУ-оборудовании можно допустить производственные ошибки, которые снизят качество обработки и приведут к браку. Чаще всего это случается из-за нарушения регламента технического обслуживания, использования устаревшего программного обеспечения, неправильно подобранного режима работы. Разберем подробнее наиболее частые ошибки, которые встречаются в металлообработке.

Ошибки программирования

- несоответствие шага резьбы в программном коде и выбранном инструменте. Неверный шаг (P или TPI) — грубая ошибка, при допущении которой резьба будет несовместима с ответной частью;

- неправильный счетчик строк в цикле G76;

- ошибочный выбор цикла в управляющей программе. Например, использование G32 вместо G76;

- неправильный угол врезания в команде G76. Если задать неверный угол (0° вместо 60°), резец будет резать только одной стороной, что приведет к перекосу, вибрации и браку;

- несоблюдение зон ускорения и замедления. Инструменту нужно место для разгона и торможения, поэтому следует начинать резьбу за 2–3 шага до детали (Z5.0) и заканчивать за 1–2 шага после (например, Z-27.0 при длине резьбы 25 мм);

- неточности в системе координат и установке начальной точки.

Чтобы избежать подобных ошибок, рекомендуем проводить предварительный расчет, проверять коды на симуляторе перед запуском, использовать готовые макросы производителя.

Ошибки в назначении режимов резания

- завышенная скорость подачи — контроллер не успеет сработать, произойдет срыв шага и поломка резца;

- заниженная скорость — ухудшает качество поверхности, вызывает наклеп, приводит к быстрому затуплению и износу резца;

- неверная скорость шпинделя (RPM), которую рассчитывают исходя из скорости резания (Vc) и диаметра заготовки;

- недостаточная глубина прохода — увеличивает время обработки;

- чрезмерно большая глубина реза за один проход — вызывает износ и поломку инструмента, плохое качество поверхности;

- отсутствие смазочно-охлаждающей жидкости — приводит к быстрому перегреву, образованию заусенец и шероховатостей, плохому удалению стружки, выходу из строя оборудования.

Расчет оптимальных режимов резания под конкретный материал заготовки и инструмент поможет не допустить большинства перечисленных ошибок.

Формула для расчета оборотов (RPM):

RPM = (Vc * 1000) / (π * d), где

- Vc — рекомендуемая скорость резания для данного материала (м/мин), для стали Vc обычно 50-150 м/мин;

- d — диаметр заготовки (мм).

Ошибки подбора и установки инструмента

- использование универсального резца вместо специализированного;

- неправильная центровка резца по высоте. Вершина должна быть установлена ровно на высоте центров станка. Смещение даже на 0,5 мм приведет к искажению профиля;

- неверный выбор радиуса при вершине. Радиус должен соответствовать шагу резьбы;

- неправильный угол профиля и несоответствие геометрии резца. Угол заточки инструмента должен точно соответствовать углу профиля резьбы (60° для метрической);

- применение неподходящего или тупого резца, который не режет, а мнет материал, вызывает наклеп, образует задиры, рвет поверхность;

- ненадежное крепление заготовки и инструмента — приводит к вибрации, смещению, искажению профиля.

Чтобы избежать этих ошибок, нужно использовать качественный инструмент под конкретный тип резьбы, своевременно контролировать степень износа, регулярно обслуживать станок. Также рекомендуем проводить пробную обработку и контролировать резьбу калибром (кольцом, пробкой).

Понимание теории, правильный выбор цикла и инструмента, точное программирование, оптимальные режимы резания гарантируют безупречную работу оборудования и качество изделий.

Почему стоит выбрать станки с ЧПУ в нашей компании

В статье мы подробно рассказали, как сделать резьбу на токарном станке. А в нашем каталоге вы найдете подходящее оборудование для таких задач. Предлагаем модели, которые отличаются высокой точностью, надежностью, простотой настройки, подходят для единичного и серийного производства. С их помощью можно нарезать резьбу удобным способом и выполнять операции любой сложности.

Тщательно спроектированная конструкция станков обеспечивает необходимую для работы жесткость. Система ЧПУ контролирует каждый параметр обработки. Автоматическая подача СОЖ предотвращает перегрев узлов и инструмента, сокращает издержки производства.

Оставьте заявку на сайте для получения бесплатной консультации. Специалисты «ТЕХНО-СБ» ответят на все вопросы и подберут подходящий вариант именно под ваши задачи.