Содержание

- Основные компоненты лазерного станка

- Лазерный источник

- Система ЧПУ

- Оптическая система

- Рабочий стол

- Система вентиляции

- Лазерный станок с ЧПУ: принцип работы и пошаговый процесс

- От цифровой модели к физическому изделию

- Как лазер режет и гравирует разные материалы

- Управление мощностью и скоростью обработки

- Что делает лазерный станок с ЧПУ: ключевые технологии и сферы применения

- Волоконно-оптические лазеры для металлов

- Заключение

В статье расскажем, как работают лазерные станки с ЧПУ и какие компоненты входят в их конструкцию. Узнаете о роли системы ЧПУ, как обеспечить точность резки, какие материалы позволяет обрабатывать данное оборудование и какие задачи выполнять.

Лазерные станки с числовым программным управлением используют в промышленности для высокоточной резки и раскроя металла, выполнения сложных контуров, которые недостижимы при механической обработке. В статье рассмотрим, как работает лазерный станок с ЧПУ, разберем его устройство и принцип работы.

Основные компоненты лазерного станка

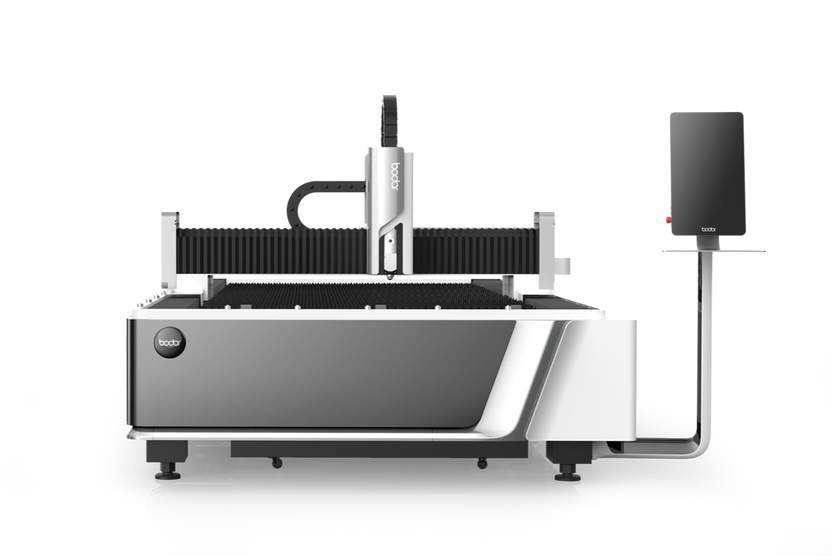

Лазерный станок с ЧПУ — это автоматизированный комплекс, который преобразует цифровую модель в физическую деталь с помощью сфокусированного луча. Управляющая система задает траекторию движения головки, лазерный источник формирует мощный сфокусированный пучок, оптика направляет луч в место обработки.

Современные модели с ЧПУ состоят из нескольких ключевых систем, каждая из которых обеспечивает точность и высокую скорость обработки. Разберем устройство и функциональные элементы оборудования.

Лазерный источник

Генерирует сфокусированный луч высокой мощности, который нагревает металл до плавления, испарения или выгорания. Мощность подбирают под конкретные задачи: 1–3 кВт — для тонкого металла; 12–20 кВт и выше — для резки толстых листов.

Сводная таблица для быстрого выбора

|

Материал |

1-3 кВт |

до 6 кВт |

до 12 кВт |

|

Обычная сталь |

до 12 мм (опт. 1-8 мм) |

до 20 мм (опт. 2-16 мм) |

до 30 мм (опт. 3-25 мм) |

|

Нержавеющая сталь |

до 8 мм (опт. 1-6 мм) |

до 14 мм (опт. 2-12 мм) |

до 22 мм (опт. 3-20 мм) |

Применяют два типа лазеров:

- Волоконно-оптические — используют в металлообработке, они обладают высокой энергоэффективностью, точностью и стабильностью луча. Подходят для резки стали, алюминия, меди, латуни, нержавейки и других материалов.

- CO₂-лазеры — применяют в основном для дерева, стекла, пластика. В промышленной металлообработке их используют редко, на этой разновидности не будем сильно акцентировать внимание.

Система ЧПУ

Интерпретирует параметры на основе G-кодов из программы и переводит их в команды управления для привода, лазерного источника и оптики. ЧПУ отвечает за координацию узлов: движение портала, фокусировку, регулировку мощности излучения, траекторию реза и скорость перемещения.

ЧПУ-системы работают с высокими скоростями обработки, поддерживают адаптивное управление, автоматически корректируют режимы в зависимости от металла и его толщины. Благодаря этому станки обеспечивают стабильную повторяемость, минимальное количество брака, возможность работать со сложными контурами.

ЧПУ обеспечивает:

- автоматическое выполнение траектории реза;

- точность позиционирования;

- оптимизацию скорости;

- повторяемость при серийном производстве.

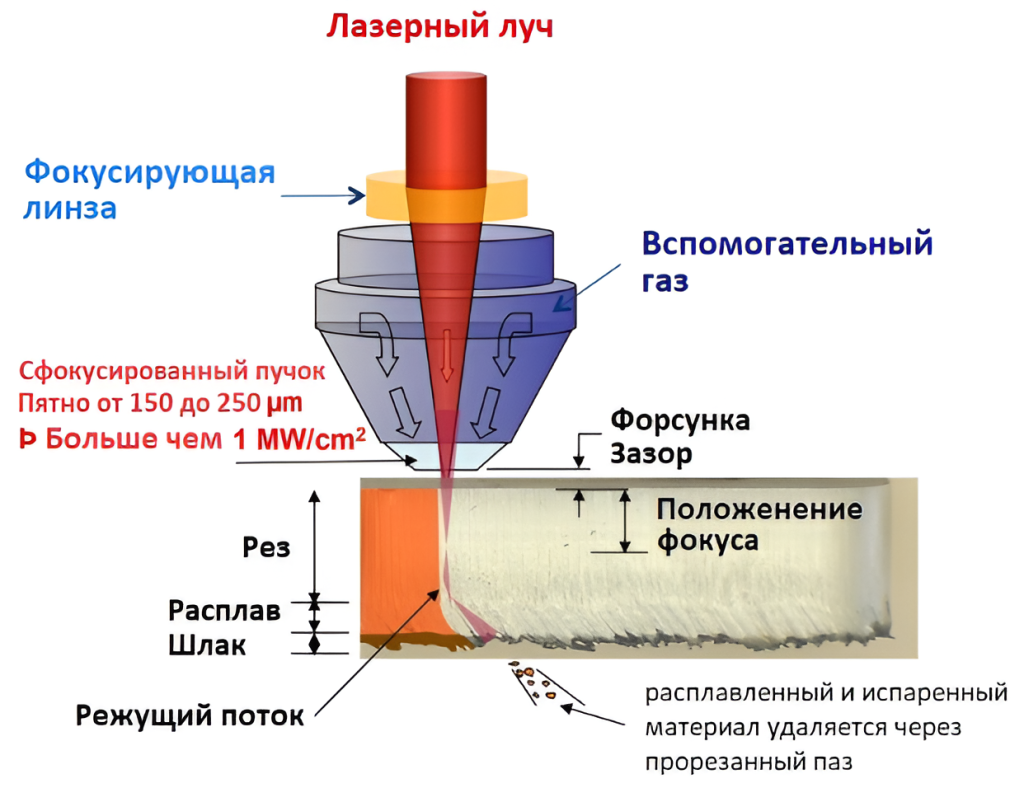

Оптическая система

Направляет, фокусирует и усиливает луч. Поддерживает постоянный диаметр пятна фокусировки при разных расстояниях до материала, что важно при резке толстых металлов и сложных контуров. В волоконных лазерах включает:

- волоконный кабель для передачи излучения;

- коллиматор, который выравнивает луч;

- фокусирующую линзу;

- защитное стекло;

- головку автофокуса.

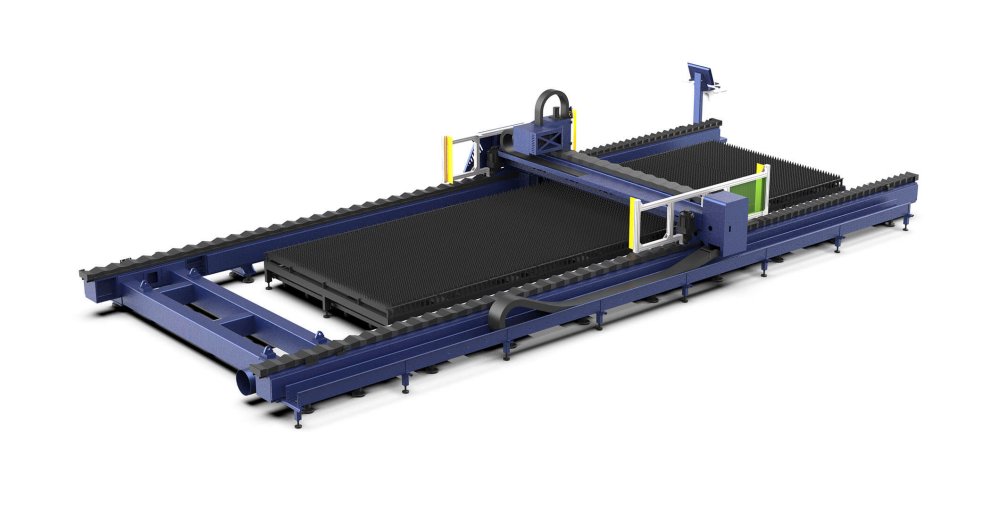

Рабочий стол

Обеспечивает устойчивое положение заготовки. В зависимости от модели бывает оснащен:

- паллетами для быстрой смены листов;

- системой автоматической подачи;

- подвижными платформами для крупногабаритных изделий.

Система вентиляции

Включает вытяжку и фильтрацию, удаляет дым, продукты горения и металлическую пыль. На особо мощных станках дополнительно применяют системы удаления шлака и охлаждение рабочей зоны.

Лазерный станок с ЧПУ: принцип работы и пошаговый процесс

Лазерная резка — автоматизированный процесс, от загрузки файла до получения готовой детали, каждое действие основано на цифровой модели и точных параметрах обработки.

От цифровой модели к физическому изделию

Сначала подготавливают проект, создают чертеж или 3D-модель, после чего загружает в программное обеспечение. Система автоматически формирует набор команд, которые определяют:

- траекторию движения лазерной головки;

- режим резки — мощность, частоту импульса, скорость;

- точки входа и выхода реза;

- порядок обработки участков детали.

После запуска программы система преобразует цифровую информацию, передает параметры на головку, после чего начинается резка.

Как лазер режет и гравирует разные материалы

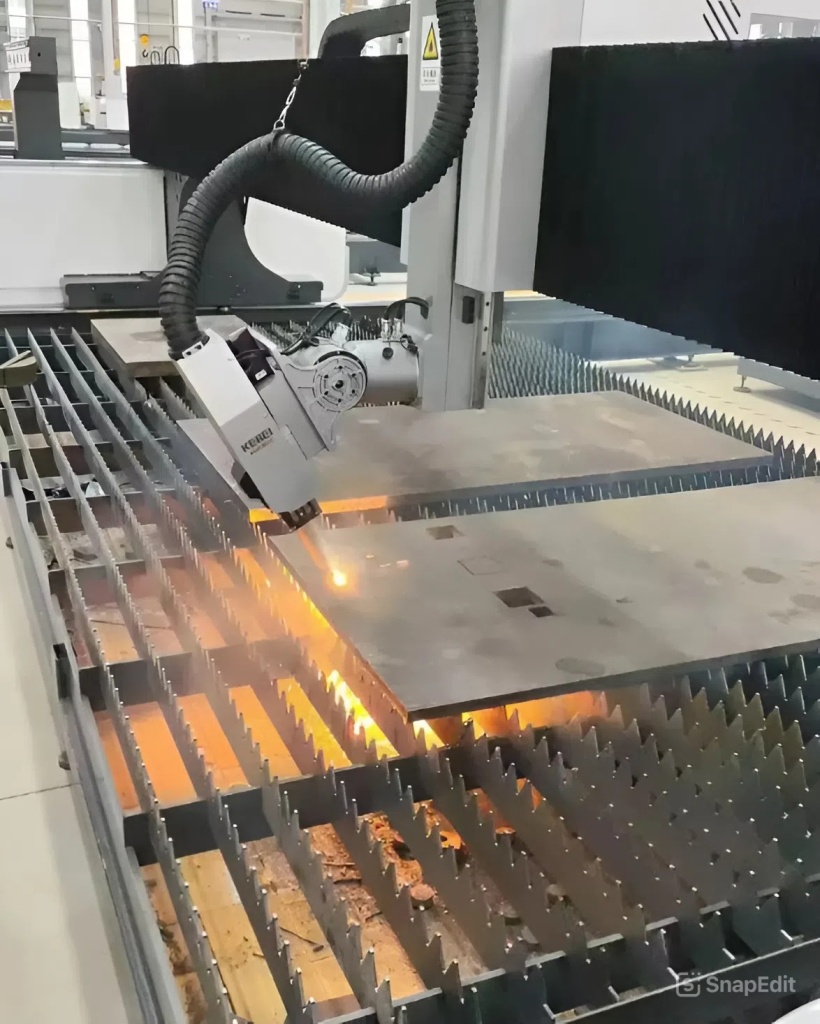

- Металлы и сплавы: медь, алюминий, сталь, нержавейка. Используют оптоволоконный лазер, который формирует луч высокой плотности энергии и плавит металл. Одновременно подают газ, обычно азот или кислород, который выдувает расплав и формирует чистую линию реза.

Гравировка — это тепловое воздействие на поверхность без полного прорезания материала. В промышленных моделях это лишь дополнительная функция, поскольку их основная задача — резка металла большой толщины.

Управление мощностью и скоростью обработки

Взаимосвязь мощности лазера и скорости перемещения головки является ключевым элементом точности лазерного станка с ЧПУ. Система ЧПУ помогает подбирать значения, чтобы обеспечить минимальную тепловую зону и высокое качество кромок.

При этом нужна плавная регулировка параметров:

- малая скорость и высокая мощность — для толстых металлов.

Толстый материал обладает большой массой и, следовательно, высокой теплоемкостью. Чтобы его расплавить или испарить на всю глубину, нужно передать большой объем энергии (высокая мощность). Низкая скорость дает время для проникновения этой энергии вглубь, слой за слоем. Если увеличить скорость, луч просто «проскочит», не прорезав материал насквозь.

- высокая скорость и средняя мощность — для тонких листов.

Тонкому материалу нужно меньше энергии для сквозного проплавления. Если использовать высокую мощность на низкой скорости, вся подведенная энергия сконцентрируется на маленьком объеме. Это приведет к перегреву: материал будет не просто плавиться, а бурно испаряться, выгорать, кромка станет рваной, появятся наплывы и окалина. Высокая скорость сокращает время воздействия, подавая ровно столько энергии, сколько нужно для чистого реза, без избытка.

- импульсный режим — для аккуратной обработки кромок. В этом режиме лазер работает не постоянно, а короткими, мощными импульсами с паузами между ними.

1) Пиковая мощность импульса очень высока, что позволяет мгновенно испарить материал.

2) Пауза между импульсами позволяет материалу остыть. Тепло не успевает распространиться.

Результат: материал удаляется точными «порциями», кромка получается чистой, ровной, с минимальной зоной термического влияния. Идеально для фигурных резов, высокоточных деталей, твердых и тугоплавких сплавов (например, для медицинских имплантатов).

- непрерывный режим — для максимально быстрой резки.

Лазер излучает постоянный поток энергии. Это самый эффективный по скорости способ передачи энергии материалу, так как нет простоев. Этот режим оптимален для высокоскоростной резки материалов средней толщины, где качество кромки менее критично, чем производительность (например, раскрой листового металла для каркасов).

Что делает лазерный станок с ЧПУ: ключевые технологии и сферы применения

Лазерные станки с ЧПУ применяют в промышленности благодаря высокой точности, повторяемости и возможности непрерывной работы. Наиболее широкое применение получили оптоволоконные модели, поскольку они обеспечивают максимальную скорость резки стали, алюминия и других металлов.

Волоконно-оптические лазеры для металлов

Оборудование обеспечивает:

- высокую энергоэффективность;

- необходимую мощность для резки толстого металла;

- минимальные эксплуатационные расходы;

- долговечность и стабильность излучения.

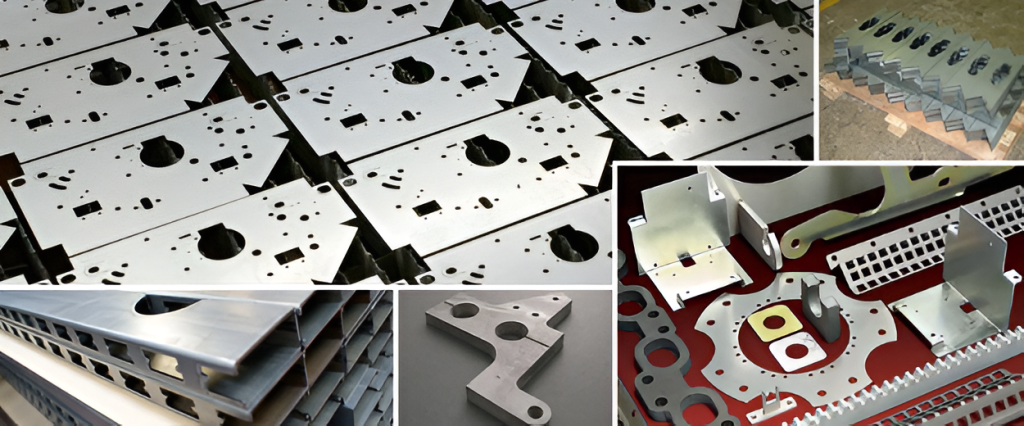

Волоконные станки применяют для резки и раскроя:

- конструкционных и нержавеющих сталей;

- алюминия и алюминиевых сплавов;

- меди, латуни;

- оцинкованных материалов.

Данную методику используют в производстве различных металлоконструкций, корпусных элементов, вентиляционных систем, автомобильных компонентов, электротехнических изделий и других отраслях.

Эффективность оборудования определяют: типом лазера, качеством оптики, точностью перемещения, параметрами управляющей программы. Станок способен непрерывно работать и обеспечивать высокое качество кромки, повторяемость и стабильность при серийном производстве.

Заключение

В статье рассказали, для чего нужен лазерный станок с ЧПУ. В зависимости от сферы применения и материала оборудование используют для высокоточной раскройки металла и сложных контурных деталей. Станки имеют высокоточную оптику, мощный источник излучения и автоматизированную систему ЧПУ. Оперативно выполняют сложные задачи резки и маркировки с минимальными отходами.

Чтобы подобрать подходящую модель лазерного станка под ваши задачи, оставляйте заявку на сайте . Персональный менеджер проконсультирует вас и ответит на все интересующие вопросы.