Содержание

- Как выбрать фрезы для станков с ЧПУ

- Шаг 1: Определяем материал заготовки

- Шаг 2: Выбираем форму фрезы под задачу

- Концевые

- Шаровые

- Фасонные и профильные

- Дисковые

- Черновые

- Для гравировки

- Шаг 3: Смотрим на геометрию и хвостовик

- Геометрия режущей части

- Параметры хвостовика

- Главные ошибки при выборе фрезы

- Краткий чек-лист для выбора инструмента

В статье расскажем, как подобрать фрезу, чтобы станок с ЧПУ работал быстрее, чище и без лишнего износа. Подробно разберем, какие типы фрез существуют, для каких задач и материалов предназначены. Рассмотрим ошибки, которые чаще всего приводят к поломкам. Краткий чек-лист в конце поможет сориентироваться и избежать сложностей при выборе.

Как выбрать фрезы для станков с ЧПУ

Правильно подобранная фреза влияет на эффективность работы станков с ЧПУ. Ошибки в выборе могут привести к повышенному износу, вибрациям, перегреву, браку и увеличению себестоимости продукции. В статье разберем как выбрать фрезы для ЧПУ, какие параметры и конструктивные особенности учитывать для конкретных задач и материалов, какие ошибки встречаются чаще всего.

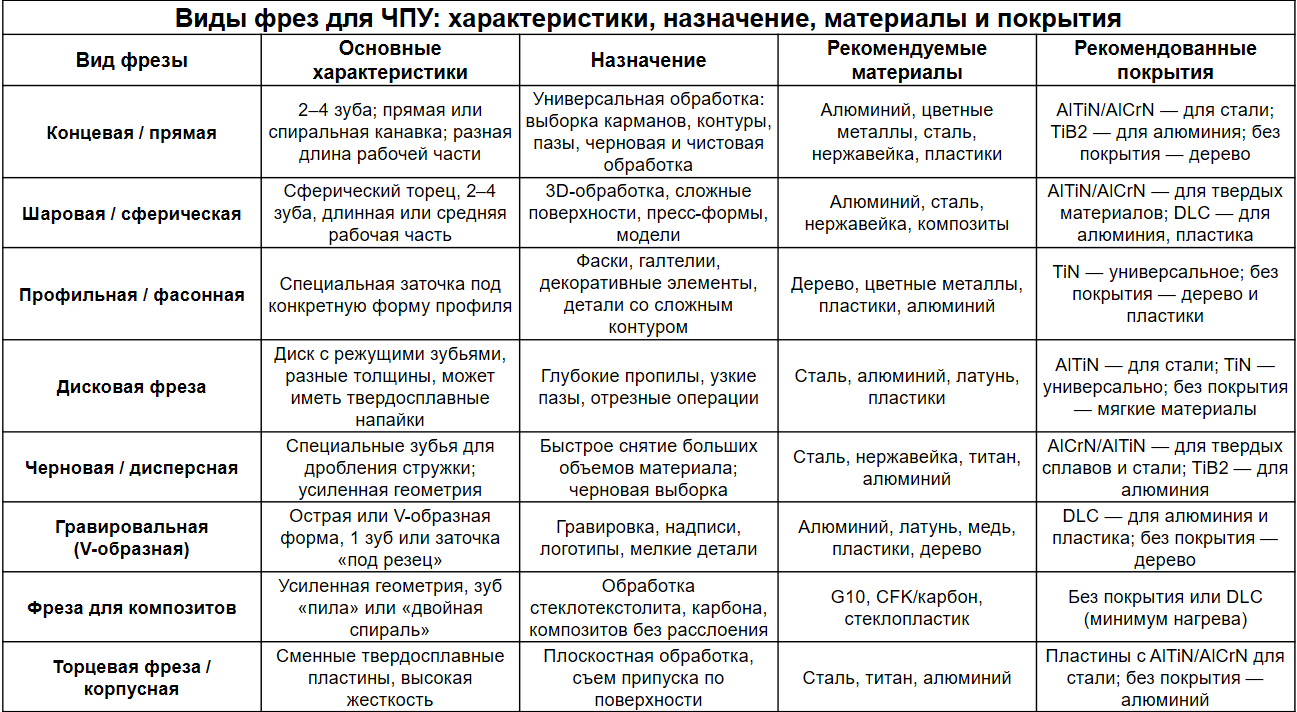

Шаг 1: Определяем материал заготовки

Для работы с алюминием и мягкими сплавами используют фрезы с увеличенными канавками для отвода стружки и острыми режущими кромками. Инструменты обычно имеют от одного до 3 зубьев, что помогает избежать забивания и перегрева.

Сталь и нержавейку рекомендуют обрабатывать твердосплавными фрезами с 4–6 зубьями и специальным термостойким покрытием для снижения трения. Они должны обеспечивать плавный рез и устойчивость к вибрациям.

Титан и жаропрочные сплавы требуют максимальной жесткости и термостойкости инструмента с малой подачей на зуб.

Для черных и цветных металлов инструмент подбирают в зависимости от твердости. Чем материал тверже, тем больше прочность фрезы и количество зубьев.

Если грамотно определить параметры для конкретного материала, можно исключить большинство ошибок и обеспечить стабильную работу станка с ЧПУ.

Шаг 2: Выбираем форму фрезы под задачу

Концевые

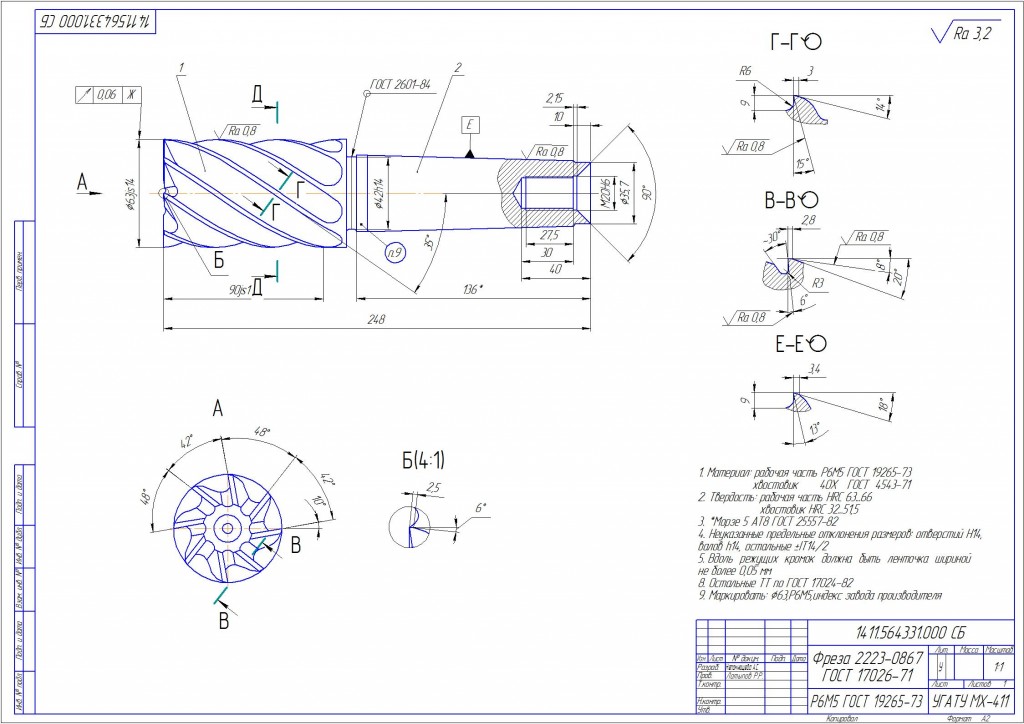

Самый универсальный вариант, который применяют для выборки карманов, контурной обработки, пазов, снятия припусков и черновых операций. Бывают двух-, трех- и четырехзубыми. Форму и количество зубьев следует подбирать под конкретный материал и требуемое качество поверхности.

Шаровые (сферические)

Используются для 3D-обработки, создания криволинейных поверхностей, корпусов сложной формы и пресс-форм. Обеспечивают плавную чистовую обработку, особенно в углублениях и при работе по наклонным плоскостям.

Фасонные и профильные

Предназначены для формирования специфических контуров, декоративных элементов, нестандартных и сложных пазов, точных профилей.

Дисковые

Подходят для прорезания пазов, глубоких пропилов, снятия перемычек, работы с деталями, где требуется узкий и глубокий рез.

Черновые

Имеют зубья специальной формы для дробления стружки. Применяют для быстрого снятия больших объемов материала. Они снижают вибрации и нагрузку на шпиндель.

Для гравировки

Благодаря остроконечной или V-образной форме обеспечивают точное нанесение надписей, логотипов и мелких элементов на металл.

Под каждую задачу на станке ЧПУ необходимо использовать свой тип инструмента.

Шаг 3: Смотрим на геометрию и хвостовик

Не получится достичь нужного результата, если не учесть геометрию фрезы и параметры крепления. Эти характеристики определяют качество резания, устойчивость инструмента и способность выдерживать нагрузку.

Геометрия режущей части

Количество зубьев 1–3 подходит для мягких материалов и алюминия, потому что стружка лучше эвакуируется и уменьшается риск перегрева. Большее количество (4–6) необходимо для стали и твердых сплавов, чтобы рез был более плавным и без вибрации.

Угол наклона канавки (спираль). Большой угол (35–45°) обеспечивает хороший отвод стружки и подходит для мягких металлов, малый угол (≤30°) — для твердых материалов, где важна жесткость фрезы. От выбора спирали зависит чистота обработки и долговечность режущей кромки инструмента.

Покрытие. Снижает трение, повышает износостойкость и долговечность инструмента. Для стали и нержавейки используют покрытия с повышенной термостойкостью, для цветных металлов — предотвращающие налипание.

Параметры хвостовика

Определяют совместимость инструмента с цангами и патронами.

Диаметр хвостовика должен точно соответствовать посадочному размеру оснастки. Несоответствие может привести к биению и поломке. Длина рабочей части должна быть минимальная для наибольшей жесткости. Удлиненные фрезы чаще ломаются и сильнее вибрируют, что плохо влияет на качество поверхности.

Тип хвостовика: прямой — для большинства стандартных операций; длинный и усиленный — для глубокой обработки при высокой жесткости. Разобравшись в геометрии инструмента, будет легче понять, какие фрезы для ЧПУ для чего предназначены и как их применять.

Главные ошибки при выборе фрезы

Если неправильно подобрать инструмент, можно столкнуться с проблемами, которые становятся причиной износа, поломок, ухудшения качества обработки.

1. Игнорирование свойств материала. Использование одной и той же фрезы для разных металлов приводит к нестабильной работе, перегреву, сколам. Для каждого материала необходимо определить геометрию, число зубьев, спираль и покрытие, чтобы не допустить брак при обработке.

2. Выбор только по диаметру приводит к биению, вибрации, снижению точности и быстрому износу инструмента. Помимо диаметра также нужно учесть длину режущей части, угол спирали, тип заточки и рекомендации по применению.

3. Слишком длинная фреза (вылет) приводит к вибрациям. Если возможно работать короткой, это повышает жесткость и качество поверхности.

4. Неправильное число зубьев. Большое количество приводит к забиванию канавок стружкой при работе с мягкими материалами. Недостаточное число зубьев вызывает ударные нагрузки и вибрацию при обработке твердых сплавов, что в итоге может привести к поломке.

5. Ошибки в зажиме и несоответствие хвостовика цанге. Даже небольшое отклонение по размеру вызывает биение и может разрушить инструмент. Хвостовик должен сидеть в цанге плотно, без зазоров. Это одна из основных причин поломок во время работы.

6. Отсутствие режима под задачу. Даже подходящая фреза не будет работать правильно, если заданы неверные параметры — подача, скорость вращения, шаг по глубине. Нужно использовать рекомендации производителя, учитывать жесткость станка и крепления заготовки.

7. Совмещение черновой и чистовой операции одной фрезой. Это снижает ресурс инструмента и ухудшает качество поверхности. Рекомендуем отдельно использовать жесткую фрезу для черновой выборки и более точную для чистовой обработки.

Краткий чек-лист для выбора инструмента

Итак, чтобы понять, какие фрезы нужны для ЧПУ станка в конкретной задаче:

-

Определяем материал заготовки, от которого зависят базовые требования: число зубьев, покрытие, угол спирали, тип режущей кромки;.

-

Выбираем форму фрезы под операцию. Концевая — для универсальных задач, шаровая (Сфера) — для 3D-профилей, дисковая — для глубоких пропилов, профильная — для сложных контуров.

-

Проверяем геометрию режущей части.

-

Количество зубьев должно соответствовать материалу.

-

Спираль подобрана с учетом вывода стружки.

-

Заточка подходит под черновой или чистовой тип обработки.

-

Диаметр, длина и тип хвостовика должны подходить под оснастку и обеспечивать жесткость конструкции.

-

Оцениваем необходимую длину инструмента. Используем минимально возможный вылет.

-

Настраиваем режимы обработки под фрезу.

-

Проверяем рекомендованные параметры подачи, скорость вращения и глубину реза.

-

Определяем назначение инструмента.

Следуя данным рекомендациям, можно упростить выбор фрез для ЧПУ, повысить качество обработки и продлить срок службы инструмента. Чтобы оптимизировать производство и сократить издержки, также необходимы надежные фрезерные и токарно-фрезерные станки с ЧПУ. В нашем каталоге представлены самые популярные модели от ведущих производителей для выполнения задач любой сложности. Оставьте заявку на сайте, специалисты компании помогут подобрать оборудование и оснастку.