Содержание

- Параметры режимов резания

- Режимы резания при сверлении на токарном станке

- Режимы резания при точении на токарном станке

- Почему важно правильно подбирать режимы резания при токарной обработке

- Как рассчитать режимы резания на токарном станке

- Глубина резания

- Рабочая подача резца: из чего складывается оптимальный выбор

- Что такое скорость резания: формула расчета

- Определяющие факторы выбора режима работы

- Соответствие режимов с возможностями оборудования

- Рекомендации для различных материалов

- Программное обеспечение для расчета

- Особенности технологического процесса: общие рекомендации

- Заключение

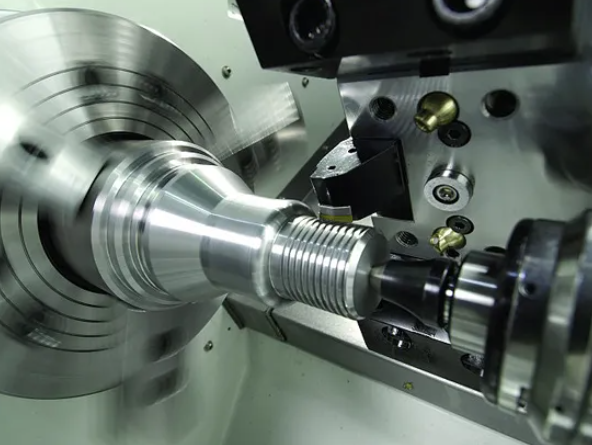

В новой статье рассмотрим основные принципы подбора режимов резания при токарной обработке. Разберем методы расчета ключевых параметров, особенности применения ЧПУ и специализированного ПО. Расскажем, как глубина резания, подача и скорость влияют на качество, производительность и срок службы инструмента. Приведем общие рекомендации по работе с различными материалами, дадим базовые технологические советы.

При токарной обработке можно столкнуться с возникновением вибрации, повышенным износом инструмента, образованием некачественной шероховатой поверхности и иными проблемами. Одна из причин этих недостатков — некорректный выбор режимов резания. Рекомендации производителей не всегда доступны, иногда они носят общий характер или отсутствуют.

В статье мы подробно расскажем, как самостоятельно подбирать оптимальные режимы резания при токарной обработке. Разберем ключевые факторы, которые влияют на расчет, рассмотрим последовательность подготовки к работе, основные формулы и удобные сервисы для автоматического расчета.

Параметры режимов резания

Чтобы повысить производительность и качество выпускаемой продукции, важно правильно подобрать оптимальную глубину, скорость и подачу при выполнении токарных работ.

Подбор параметров осуществляют на первой детали в соответствии с технологическим процессом. При постоянных условиях выбранные настройки автоматически применяют к последующим изделиям. Это существенно упрощает настройку и повышает производительность. При изготовлении сложных деталей на каждом этапе обработки задают индивидуальные параметры, по необходимости вносят корректировки.

Также учитывают материал, вес заготовки, характеристики рабочего инструмента, частоту вращения шпинделя, время обработки.

Режимы резания при точении на токарном станке

Выбирают в соответствии с решаемыми технологическими задачами и особенностями заготовки. По паспорту станка выбирают вид, размеры и геометрию инструмента. Материал подбирают с учетом обрабатываемой поверхности, характера припуска, глубины.

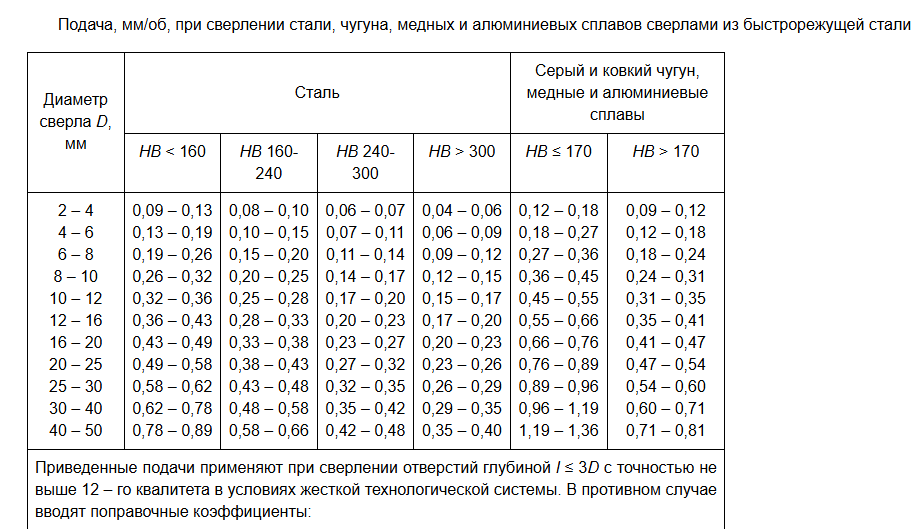

Режимы резания при сверлении на токарном станке

Отверстия высверливают спиральными сверлами из инструментальной стали и твердых сплавов. Учитывают особенности сверла, исходя из рекомендаций производителей.

Каждому материалу соответствует свой диапазон скоростей резания. Для быстрорежущих сталей — 25–35 м/мин, для инструментальных — 12–18 м/мин, для твердых сплавов — 50–70 м/мин. Более высокие значения выбирают при увеличении диаметра сверла и снижении подачи.

Чтобы избежать излишнего трения, применяют смазочно-охлаждающую жидкость, особенно при работе со сталью и алюминием. Для чугуна, бронзы и латуни охлаждение не обязательно. СОЖ снижает нагрев инструмента, уменьшает силу трения, способствует удалению стружки, позволяет увеличить скорость до полутора раз.

Особенно актуально ее применение при сверлении глубоких отверстий от 4–5 диаметров и более. Для этого рекомендуют использовать специальную опцию на станках ЧПУ «СОЖ под высоким давлением». Жидкость поступает непосредственно в зону резания, в результате чего стружка легко эвакуируется из отверстий. Этот способ охлаждения эффективнее, чем обычный полив сверху.

Для защиты инструмента от преждевременного износа рекомендуют работать на предельно допустимой скорости и минимальной подаче. Особенно важно снижать подачу при завершении сверления, чтобы не сломать сверло.

Почему важно правильно подбирать режимы резания при токарной обработке

Грамотно заданные режимы обеспечивают:

- максимальную эффективность оборудования;

- минимальные затраты на производство, снижение издержек;

- высокое качество обработки;

- продолжительный срок службы инструмента, без излишнего износа;

- существенное сокращение количества бракованных изделий.

Как рассчитать режимы резания на токарном станке

Оптимальные параметры определяют аналитическим, программным или табличным способом.

С помощью аналитического (расчетного) метода все вычисления выполняют вручную по формулам с учетом ключевых характеристик станка. Можно воспользоваться справочной информацией из каталога производителя инструмента, однако эти сведения иногда носят рекомендательный характер и не всегда соответствуют конкретным условиям обработки.

При работе на станках с ЧПУ используют программный метод, в котором все расчеты проводят автоматически с использованием программного обеспечения. Это значительно сокращает время настройки и снижает количество ошибок.

Опытные работники табличным способом подбирают параметры на основании справочных данных, обычно его комбинируют с расчетным. Ниже рассмотрим основные формулы режимов резания на токарном станке.

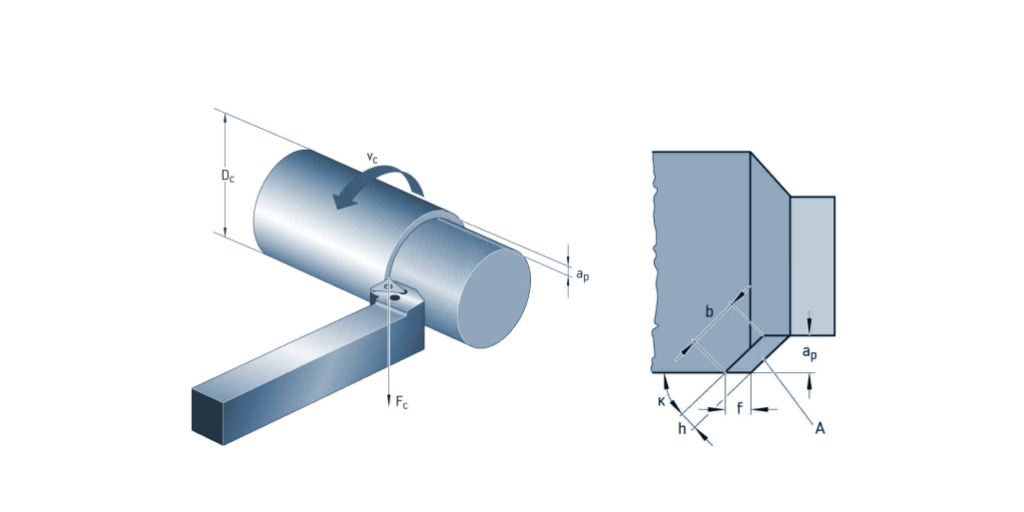

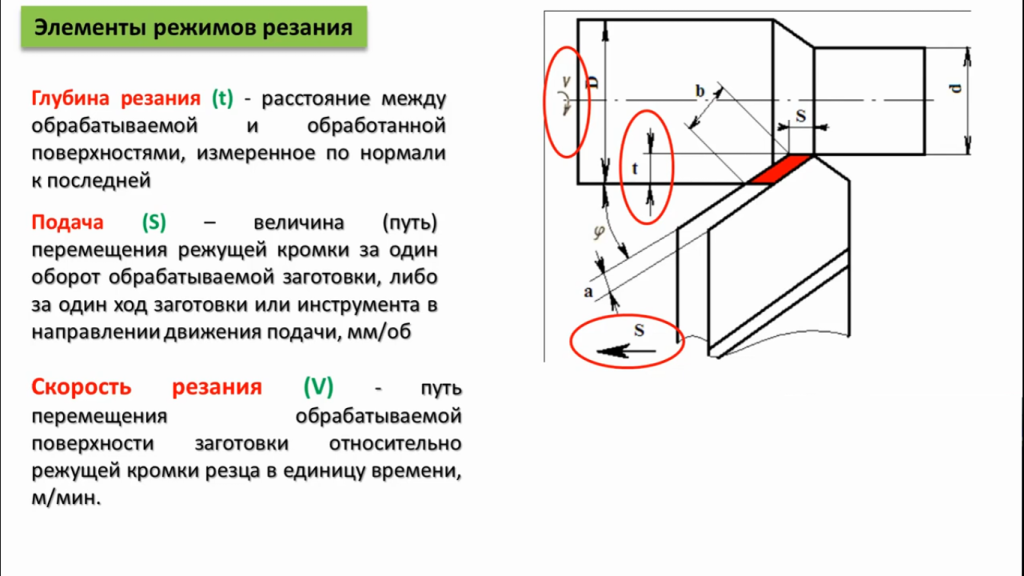

Глубина резания

Это расстояние, на которое инструмент погружается в обрабатываемый материал, представляет собой толщину снимаемого слоя за один проход. Разница между исходным диаметром заготовки D и полученным после обработки d называют припуском.

При черновой обработке глубина резания максимальная, а при чистовой — минимальная, чтобы достичь высокой точности и получить желаемое качество поверхности. Также рекомендуют выполнить несколько проходов, особенно при значительных припусках.

Формула: t = (D - d) / 2

Рабочая подача резца S (f): из чего складывается оптимальный выбор

1. Оборотная подача Sо ("f" по стандарту ISO)

Это основной параметр, с которым мы чаще всего работаем.

Подача на оборот показывает, какое расстояние (в миллиметрах) проходит резец вдоль оси детали за один оборот заготовки.

2. Минутная подача Sm ("F" — стандарт ISO)

Это значение подачи, которое рассчитывают для понимания скорости перемещения резца в миллиметрах за минуту.

где:

- F — подача на минуту, мм/мин

- n — частота вращения заготовки, об/мин

- f — подача на оборот, мм/об

3. Как выбрать подачу

Базовые ориентиры:

| Тип обработки | Подача (мм/об) |

|---|---|

| Черновая | 0.2 – 0.5 |

| Чистовая | 0.05 – 0.2 |

Помните:

- Чем тверже материал — тем меньше подача.

- Чем больше диаметр детали и жесткость установки — тем больше допустимая подача.

- Длинные, тонкие заготовки — уменьшаем подачу.

- Для точных допусков и хорошей шероховатости — маленькая подача.

Почему важно правильно выбрать подачу:

- Слишком большая подача — грубая поверхность, вибрации, износ резца.

- Слишком малая подача — затупление режущей кромки за счет залипания, повышение температуры в зоне резания.

Идеально: подобрать подачу таким образом, чтобы образовывалась стабильная стружка правильной формы, не слишком тонкая «пыль» и не тяжелая «лента».

Важно!

Минутная подача (мм/мин) применяется на стадии программирования станка или настройки УП — это фактическая скорость перемещения резца вдоль детали за минуту работы. Рассчитывают ее как произведение оборотов шпинделя на подачу на оборот. В управляющей программе ЧПУ (G-коды) подача всегда задается именно в мм/мин.

Оборотная подача (мм/об) используется технологом при расчете режимов резания — она показывает, какое расстояние проходит резец вдоль детали за один оборот заготовки. Этот параметр влияет на качество поверхности, нагрузку на инструмент и образование стружки. Подачу на оборот берут из справочников или рекомендаций производителей инструмента: для черновой обработки она больше, для чистовой — меньше

Чтобы обеспечить необходимую гладкость поверхности при чистовой обработке, выбирают минимальную подачу; для черновой — максимальную. При работе с жаропрочными материалами подачу корректируют с помощью коэффициентов из справочных таблиц.

Это значение подачи, которое рассчитывают для понимания скорости перемещения резца в миллиметрах за минуту.

Что такое скорость резания: формула расчета

Скорость резания (Vc, м/мин) — это скорость движения точки на поверхности детали. Ее определяют материалом заготовки, материалом резца и типом обработки. Правильную скорость резания выбирают по таблицам: например, для стали 45 — 130–200 м/мин, для нержавейки — 80–150 м/мин, для алюминия — 400–800 м/мин. Черновая обработка требует скорости ниже, чистовая — выше.

Чтобы обеспечить заданную скорость резания, рассчитывают частоту вращения шпинделя (n, об/мин) по формуле:

где:

- D — диаметр детали (мм),

- Vc — назначенная скорость резания.

Если известны обороты и диаметр, реальную скорость резания можно проверить формулой:

Итого: скорость резания выбирают, а обороты считают для достижения этой скорости на нужном диаметре.

Обратная формула для оборотов шпинделя:

Обороты шпинделя (n)

Важно: если идет черновая обработка на проход, всегда используйте фактический диаметр резания (не номинал заготовки)!

Определяющие факторы выбора режима работы

Следует учесть:

- материал и особенности заготовки;

- специфику детали: наличие углублений, радиусов, сложных элементов;

- заточку инструмента, износ, форму режущей кромки;

- точность, требования к качеству поверхности;

- производительность процесса: соотношение скорости обработки и срока службы инструмента;

- возможности станка: мощность, жесткость конструкции;

- применение охлаждающих жидкостей для повышения эффективности работы.

Соответствие режимов с возможностями оборудования

После подбора необходимых параметров проверяют, чтобы они соответствовали техническим характеристикам станка. В первую очередь определяют мощность двигателя оборудования. Для этого вычисляют силу резания: P = Ср × t × S

Где:

- P — сила резания;

- Ср — поправочный коэффициент, в зависимости от материала;

- t — глубина;

- S — подача.

Полученное значение подставляют в формулу:

Nст = (P × V) / (60 × ƞ)

- Nст — мощность двигателя;

- ƞ — коэффициент полезного действия.

Затем сравнивают эти вычисления с рекомендованными значениями в паспорте станка. Если расчеты превышают допустимые нагрузки, их необходимо скорректировать.

Рекомендации для различных материалов

Сталь сравнительно легко обрабатывать. Нержавеющая сталь обладает высокой вязкостью, поэтому рекомендуют применять пониженные скорости. В зависимости от процентного содержания углерода и других легирующих элементов применяют оптимальные режимы резания.

Большинство сплавов чугуна имеют высокую абразивность, для их обработки требуется рабочий инструмент повышенной прочности. Жаропрочные сплавы из никеля, кобальта, титана из-за высокой вязкости сложны в обработке, для работы с ними применяют специальные режущие инструменты.

Алюминий, медь, латунь относительно мягкие, поэтому допускают использование высоких скоростей.

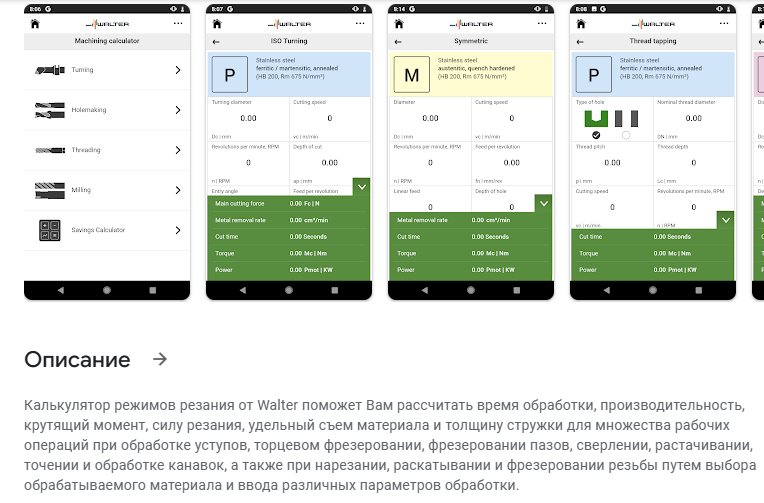

Программное обеспечение для расчета

Рекомендуем пользоваться полезными сервисами и приложениями, которые облегчат вашу работу:

- Walter — калькулятор режимов для токарных, сверлильных, фрезерных операций. Поможет рассчитать режимы резания и экономическую эффективность каждой операции. Это популярное приложение с удобным пользовательским интерфейсом и множеством полезных функций.

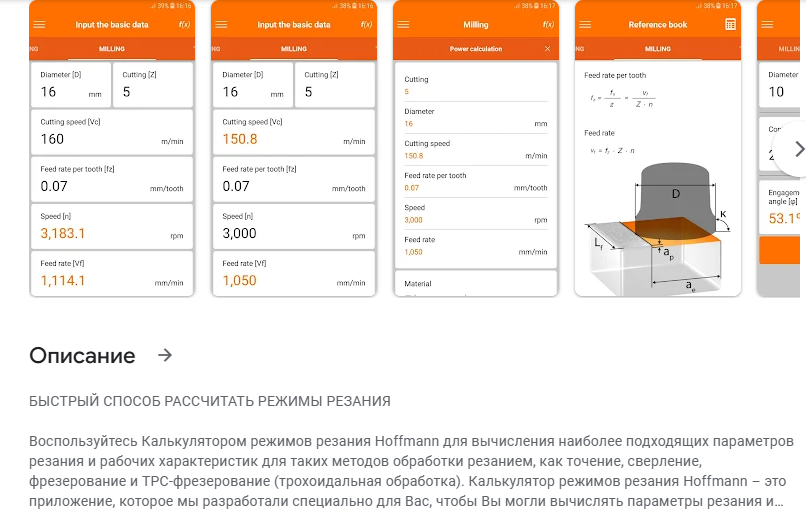

- Hoffmann Machining Calculator — поможет подобрать нужные параметры обработки, рассчитать необходимые операции благодаря встроенным в программу формулам и таблицам. Расчет можно производить с учетом характеристик обрабатываемого материала, инструмента и типа поверхности. Приложение будет полезно для инженеров, технологов, наладчиков, программистов и операторов станков с ЧПУ.

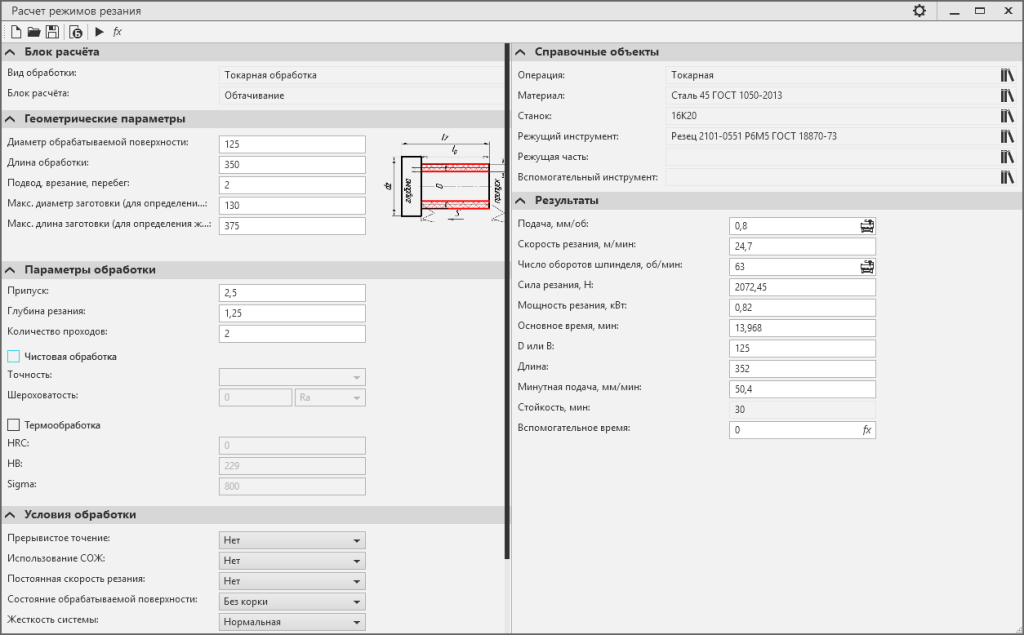

- «Аскон» — российское инженерное программное обеспечение для проектирования и производства. Эффективный инструмент комплексного расчета режимов токарных операций для различных видов обработки, расчет вспомогательного времени. С помощью приложения производят гибкую подстройку результатов расчета, графическое представление обработки и отладку алгоритмов.

- «Режимы резания» — простое приложение для расчетов точения и сверления. Удобный инструмент для инженеров, ЧПУ-программистов, операторов и наладчиков станков. У приложения простой и удобный интерфейс, который помогает правильно рассчитать базовые режимы на сталь и другие материалы.

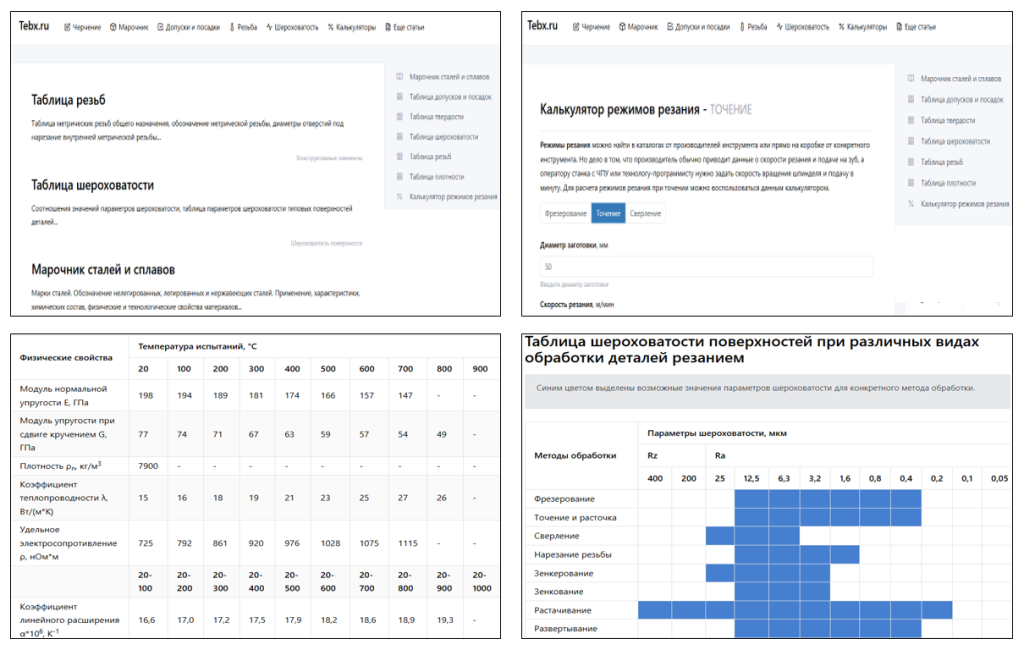

- Технический справочник Tebx.ru — содержит большое количество справочных материалов по ЧПУ, инструментам металлообработки, обрабатываемым металлам и сплавам. На сайте размещены таблицы по допускам и посадкам, калькулятор режимов резания, полезные статьи по данной тематике.

Особенности технологического процесса: общие рекомендации

Чтобы добиться максимальной точности и высокого качества работы, выполняйте следующие рекомендации:

- Проанализируйте материал и механические характеристики заготовки, потому что различные металлы имеют разные свойства.

- Проверьте исправность используемого станка и его технические возможности. Сбои негативно влияют на производственный процесс.

- Подберите подходящий рабочий инструмент. Учитывайте тип, геометрию, материал изготовления, степень износа.

- Определите нужные параметры: оптимальную глубину, подачу, скорость резания. Учтите также геометрические особенности детали: радиусы, выемки, сложные контуры, точность размеров и требуемое качество поверхности.

- Проведите расчет режимов резания на токарную операцию при помощи справочных таблиц, специальных приложений. Подберите баланс между производительностью и износостойкостью инструмента. Чтобы повысить эффективность, используйте смазочно-охлаждающие жидкости.

- Надежно зафиксируйте заготовку, чтобы не допустить смещение и избежать вибрации.

- Соблюдайте правила безопасности на рабочем месте. Уберите посторонние предметы, проверьте наличие защитных элементов.

- Сделайте тестовый запуск, еще раз проверьте настройки и установленные параметры. При необходимости выполните коррекцию и приступайте к работе.

Ошибки, которых надо избегать:

- Высокая скорость при черновой обработке — быстрый износ режущей кромки.

- Малая подача при прочной заготовке — залипание стружки на режущей кромке.

- Большая глубина при слабом креплении — вибрации, брак поверхности.

- Неверный расчет диаметра при расчете оборотов — реальная скорость резания отличается от расчетной.

Заключение

Правильный расчет режимов резания при токарной обработке повышает качество выпускаемых изделий, продлевает срок службы инструмента, помогает оптимизировать производство. При выборе режимов учитывайте рекомендации производителей, условия эксплуатации и по мере необходимости корректируйте параметры.

Использование токарных станков с ЧПУ и специализированного программного обеспечения значительно упрощает работу, позволяет автоматически устанавливать оптимальные параметры. На нашем сайте вы найдете все необходимое оборудование с ЧПУ.