Содержание

- Можно ли сверлить на фрезерном станке

- Отличия от сверлильного станка

- Преимущества и возможности сверления на станке с ЧПУ

- Технология сверления отверстий на фрезерном станке

- Выбор инструмента и оснастки

- Режимы резания и настройки

- Программирование сверления в G-кодах

- Базовые параметры

- Рабочая плоскость

- Уровни

- Возвраты

- Подача и обороты

- M-коды

- Структура и виды циклов

- Особенности сверления разных типов отверстий

- Глухие отверстия

- Сквозные отверстия

- Глубокие отверстия

- Частые проблемы

- Заключение

В статье объясняем, как выполнять сверление на фрезерном станке с ЧПУ. Разбираем выбор инструмента и режимов, базовые циклы сверления в G-кодах и настройки, которые влияют на точность. Показываем, как обрабатывать глухие, сквозные и глубокие отверстия и что делать при типичных проблемах.

Можно ли сверлить на фрезерном станке

Для фрезерных станков и обрабатывающих центров сверление — штатная операция. Используются обычные сверла, стандартные конусы и патроны. Координаты, подачу и обороты задают в управляющей программе.

Отличия от сверлильного станка

Фрезерный центр с ЧПУ работает как координатная система: оси X/Y/Z движутся по программе, поэтому отверстия получаются без разметки, сразу по сетке и с высокой повторяемостью. Сверлильный станок опирается на пиноль и упоры. Он удобен для единичных отверстий, но при больших массивах точек дает меньшую точность и требует больше ручных операций.

В серийной работе фрезерный станок с ЧПУ выполняет за один установ полную обработку заготовки: сверление, зенкерование, развертывание, нарезание резьбы.

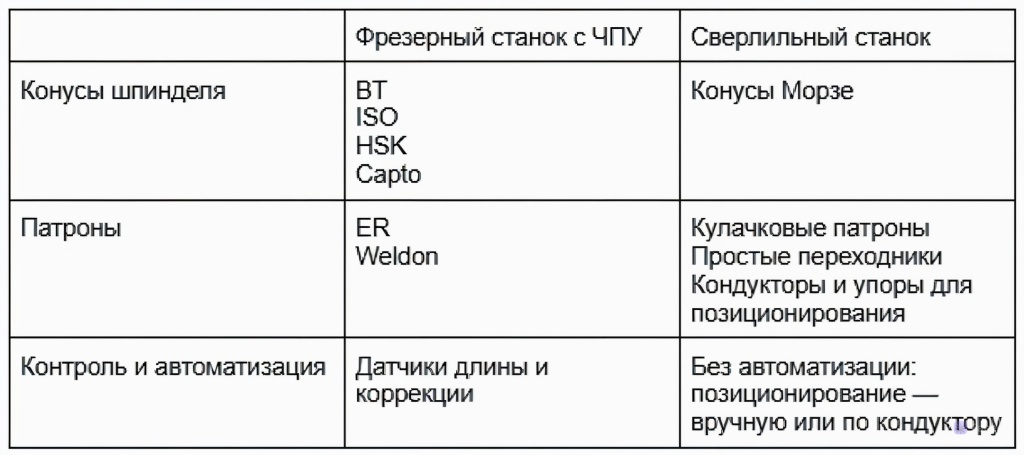

Оснастка и контроль тоже различаются:

Когда необходимо выполнить много точных координатных отверстий и сопутствующие операции — рациональнее работать на фрезерном центре. Нужны одиночные отверстия большого диаметра — удобнее использовать специализированный сверлильный станок.

Преимущества и возможности сверления на станке с ЧПУ

Фрезерный центр с ЧПУ хорошо справляется со сверлением. Позиционирование идет по программе, поэтому сетки из десятков и сотен отверстий получаются без разметки и кондукторов, а взаимное расположение точек держится в допусках сборочного уровня.

Другие преимущества:

- Скорость и качество полной обработки детали. После сверления станок автоматически выполняет зенкерование, развертывание, растачивание и нарезание резьбы. Это экономит время на переналадке и уменьшает риск ошибок.

- Повторяемость. Параметры подачи, обороты и глубины заданы в программе. Если подключить датчик длины инструмента и контроль износа, станок держит глубину и геометрию даже на больших сериях.

- Простота работы с «проблемными» материалами: нержавеющими сталями, жаропрочными сплавами, цветными металлами. Помогают СОЖ под высоким давлением 30–40 бар через шпиндель и правильно подобранные циклы.

С помощью фрезерного станка с ЧПУ можно выполнять стандартные и глубокие, глухие и сквозные отверстия, фаски, точное развертывание, резьбу, обработку массивов по шаблонам.

Технология сверления отверстий на фрезерном станке с ЧПУ

Подсказываем, что взять, какие режимы задать и на что смотреть в процессе.

Выбор инструмента и оснастки

Базовый набор для фрезерного станка с ЧПУ: сверла из быстрорежущей стали (HSS/Co) для универсальных задач и твердосплавные для высокой производительности.

Под посадку шпинделя берут конусы BT/ISO/HSK/Capto, часто используют цанговые патроны ER или Weldon-держатели.

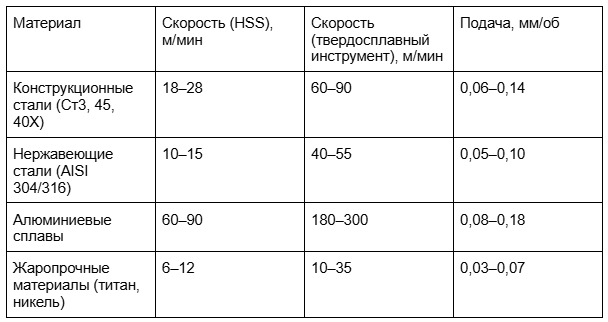

Режимы резания и настройки

Режимы зависят от материала заготовки и типа сверла:

Если возникают признаки наклепа (скрип, потемнение стружки, рост усилия), обороты снижают.

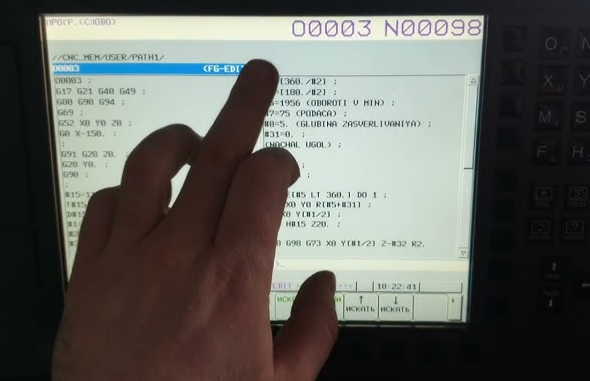

Программирование сверления в G-кодах

Современные фрезерные станки с ЧПУ позволяют сверлить с помощью циклов. Оператору не нужно прописывать каждое движение шпинделя: достаточно задать координаты, глубину, подачу и несколько параметров, а контроллер сам рассчитает последовательность. Это ускоряет работу, повышает точность и исключает ошибки при вводе.

Базовые параметры

Перед вызовом любого сверлильного цикла нужно задать контекст — в какой плоскости и при каких условиях станок будет работать. Разберем все параметры.

Рабочая плоскость

- G17 — плоскость X–Y (для фрезерных операций, стандартная по умолчанию);

- G18 — X–Z;

- G19 — Y–Z.

Уровни

- Z — конечная точка по глубине, то есть куда сверло должно дойти.

- R — уровень возврата над поверхностью детали. От этого уровня начинается и заканчивается каждое сверление.

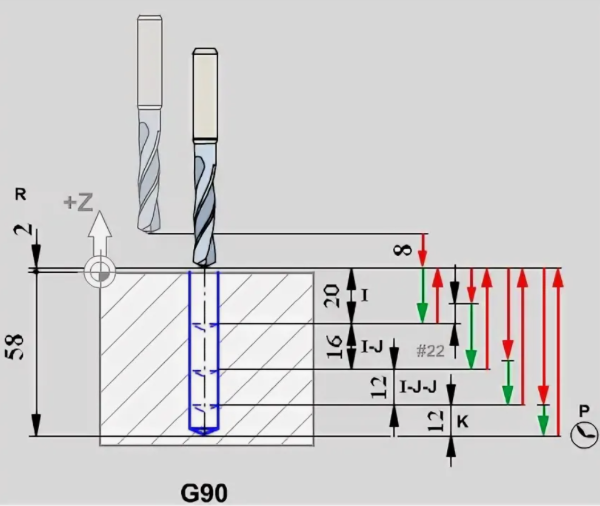

Возвраты

- G98 — после каждого отверстия шпиндель возвращается в исходный уровень Z, заданный перед циклом;

- G99 — возврат только на уровень R.

Подача и обороты

F — линейная скорость подачи, мм/мин;

S — скорость вращения шпинделя, об/мин.

Эти параметры можно задать до цикла и они будут действовать для всех отверстий.

M-коды

Для сверления обычно включают вращение шпинделя по часовой стрелке (M03), подачу СОЖ (M08) и по завершении отключают их (M09, M05).

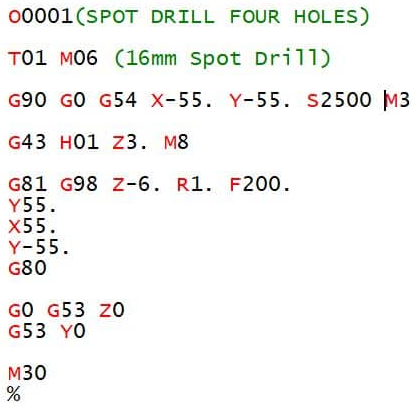

Структура и виды циклов

Любой сверлильный цикл в G-кодах имеет одинаковую основу. Первая строка активирует цикл и описывает, как именно он будет выполняться.

Формат обычно такой:

G81 X… Y… Z… R… F…;

Основные циклы сверления::

- G81 — простое сверление. Базовый цикл без выдержки и ступеней. Инструмент опускается до глубины Z с подачей F, затем возвращается на уровень R. Используется для сквозных отверстий, когда стружка выходит свободно и материал не требует прерывистого резания.

- G82 — сверление с выдержкой на дне. Отличается тем, что после достижения глубины инструмент делает паузу (параметр P).

- G83 — ступенчатое (peck) сверление. Предназначено для глубоких отверстий. Сверло идет на заданную глубину Q, потом возвращается на уровень R для сброса стружки, снова углубляется, пока не дойдет до Z. Этот цикл бережет инструмент, снижает нагрев и предотвращает забивание канавок.

- G73 — «чип-брейкинг» сверление. Похоже на G83, но возвраты происходят не полностью, а на небольшую величину. Применяется при неглубоких отверстиях (до 3–5 диаметров) для ломки стружки и предотвращения наклепа.

- G80 — отмена цикла. После выполнения серии отверстий командой G80 выходят из сверлильного режима, чтобы перейти к следующей операции (например, фрезерованию или смене инструмента).

- G53 - Отключает смещения рабочей системы координат и активирует абсолютную систему координат станка. Полезна для возврата инструмента в исходное

Примечаение: после объявления цикла достаточно указать координаты X/Y следующих отверстий — управляющая система повторит тот же алгоритм для каждой точки.

Особенности сверления разных типов отверстий

Коротко разберем, что менять в программе и оснастке в зависимости от типа отверстия.

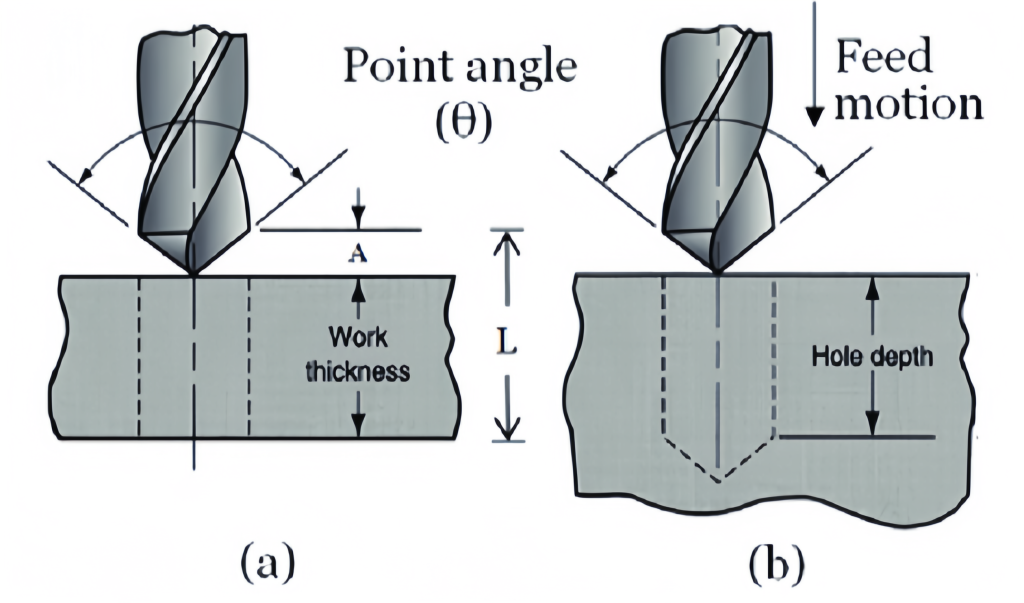

Сквозные отверстия (а)

Главная проблема — выход сверла. На последних 0,2–0,5 мм подачу снижают, чтобы не сколоть кромку. Если есть доступ к обратной стороне, отверстие подчищают зенковкой или снимают фаску заранее с лицевой стороны.

Глухие отверстия (b)

В программе задают:

- фактическое значение Z с учётом фаски или последующей обработки;

- выдержку на дне (G82 P), если нужна ровная поверхность;

- безопасный уровень R, чтобы избежать столкновения с зажимами.

Если поверхность входа неровная или деталь зафиксирована под углом, перед основным сверлением делают короткое центрирование. Это помогает сверлу войти точно по оси и снижает риск увода.

Глубокие отверстия

При выполнении отверстий глубже 3–5 диаметров (D) используют твердосплавные сверла с эффективным отводом стружки (чип-брейкер) и выбирают цикл G83 со ступенчатым проходом. По возможности применяют подачу СОЖ через шпиндель (TSC).

При глубине 15–20D и больше стоит переходить на специальный инструмент — канальные глубокосверлильные сверла или эжекторные системы.

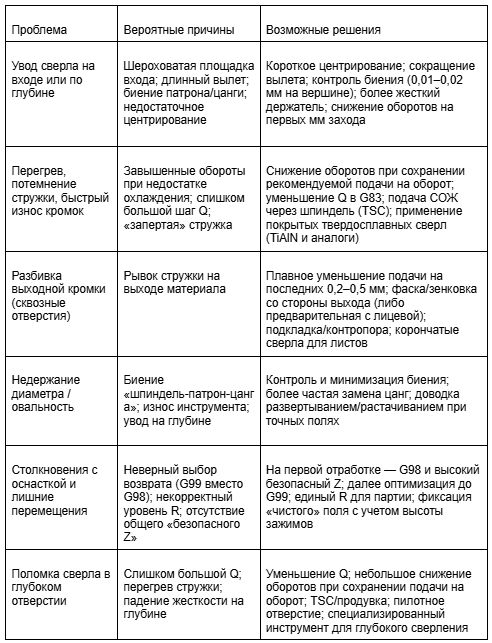

Частые проблемы

Даже при правильном выборе цикла и параметров иногда возникают типичные неполадки.

Заключение

Для стабильного сверления на фрезерном станке с ЧПУ важен правильный выбор оснастки, режима, цикла. Системный подход и внимание к деталям повышают точность, ресурс инструмента и скорость выполнения работ.

В нашем каталоге широко представлены фрезерные станки с ЧПУ от ведущих производителей. Если нужна помощь с выбором — обращайтесь к нашим специалистам, найдем решение под вашу задачу.