Содержание

- Применение горизонтально-фрезерного станка ЧПУ

- Горизонтально фрезерный станок: устройство и основные узлы

- Основные узлы

- Горизонтально фрезерный станок: принцип работы

- Подготовительный этап

- Инициализация и запуск цикла

- Основной цикл обработки

- Контроль и коррекция в процессе обработки

- Завершение цикла и автоматизация процессов

- Синхронизация и интеграция в цифровое производство

- Итоговый результат

- Типы горизонтально фрезерных станков ЧПУ

- Преимущества и недостатки горизонтально-фрезерных станков ЧПУ

- Плюсы

- Минусы

- Выбор горизонтально-фрезерных станков с ЧПУ

В новой статье рассмотрим устройство, принцип работы и области применения горизонтально-фрезерных обрабатывающих центров с ЧПУ. Вы узнаете, как правильно выбрать подходящую модель под ваши задачи, какие существуют преимущества и недостатки, на что обратить внимание при эксплуатации оборудования.

Это высокоточное оборудование для комплексной обработки металлических деталей любой сложности. Его используют от мелкосерийного до крупного типов производства: во многих сферах машиностроения, особенно в авиационной, нефтегазовой отрасли, оборонно-промышленном комплексе и других. Встроенная система ЧПУ обеспечивает стабильную работу, надежность, высокую производительность и соблюдение заданных параметров управляющих программ. В статье расскажем, для чего нужен горизонтально-фрезерный станок и на что обратить внимание при его выборе.

Применение горизонтально-фрезерного станка ЧПУ

Такое оборудование применяют в машиностроении, энергетике, приборостроении, авиационной и космической отрасли. Используют в серийном и массовом производстве корпусов, элементов станин, зубчатых колес, редукторов, рам, штампов, плит, прецизионных деталей сложной формы.

Оборудование выполняет черновое и чистовое фрезерование, нарезание резьбы, растачивание, сверление, выборку пазов и карманов, финишную обработку поверхностей с высокой точностью. Это становится возможным благодаря обработке заготовок с нескольких сторон за одну установку.

Автоматизация управления по осям X, Y, Z , B и автоматическая смена рабочего инструмента значительно облегчают работу оператора на станке. Роботизированные линии увеличивают производительность и минимизируют риск ошибок, связанных с человеческим фактором, усталостью, нестабильностью мышления.

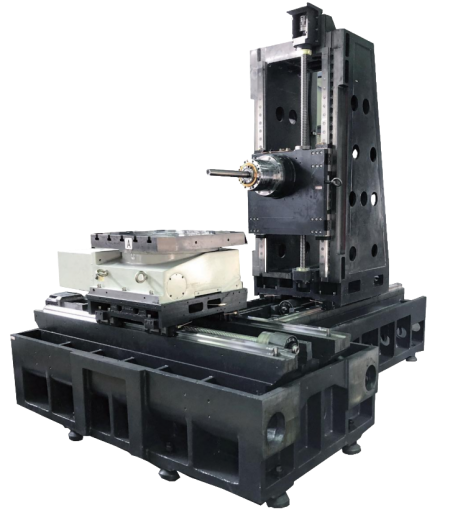

Горизонтально-фрезерный станок: устройство и основные узлы

Оборудование обрабатывает металлические заготовки с помощью вращающейся фрезы. Ось режущего инструмента расположена горизонтально относительно рабочей поверхности стола. Конструкция обеспечивает высокую жесткость и устойчивость, позволяет эффективно обрабатывать заготовки из стали, чугуна, бронзы, алюминия. Современные модели оснащают цифровыми датчиками перемещения для повышения точности и снижения износа.

Основные узлы

- станина — массивное основание станка, устойчивое к нагрузкам и вибрациям при фрезеровании;

- стол с направляющими — перемещается в продольном, поперечном и вертикальном направлениях, обеспечивает необходимую подачу и точность позиционирования;

- горизонтальный шпиндельный узел — передает крутящий момент от привода и вращает фрезу. Может иметь автоматическую смену инструмента с магазином на 20–60 позиций;

- суппорт — для крепления и перемещения фрезы;

- приводы подачи, серводвигатели — обеспечивают плавные и точные перемещения по всем осям;

- система ЧПУ — электронный блок управления всеми узлами по заданной программе. На современное оборудование устанавливают программное обеспечение от ведущих разработчиков: FANUC, Siemens, Syntec, H-NC, Heidenhain и другие;

- датчики и энкодеры — дают обратную связь по положению и скорости, поддерживают заданные параметры обработки;

- функция удаления стружки (конвейер цепного типа) — обеспечивает чистоту рабочей зоны;

- система охлаждения и смазки — охлаждает зону резки, предотвращает перегрев инструмента, способствует повышению качества поверхности.

Горизонтально-фрезерный станок: принцип работы

Работа основана на автоматизированном управлении всеми узлами с помощью ЧПУ. Все движения с высокой точностью выполняются по заданной управляющей программе. Процесс можно условно разделить на несколько этапов.

Подготовительный этап

Работа горизонтально-фрезерного станка начинается с подготовки управляющей программы, в которой прописан алгоритм (траектории) обработки заготовки. Оператор задает необходимые параметры: скорость вращения шпинделя, подачу и глубину, координаты перемещения, адреса и корректоры для смены инструмента.

Готовую программу загружают в память стойки с ЧПУ. Перед запуском оператор ставит и фиксирует заготовку на столе, устанавливает в магазин необходимые инструменты, корректирует длины и радиус. Затем привязывает программу к реальному положению заготовки и инструмента, проводит калибровку нулевых точек системы координат по осям X, Y, Z.

Инициализация и запуск цикла

Программное управление после включения выполняет диагностику, проверяет положение осей и готовность узлов. Автоматика перемещает шпиндель в начальную точку и выбирает фрезу для первой операции. Шпиндельный привод начинает вращение с заданной частотой. Срабатывает команда перемещения стола или каретки в направлении заготовки. Энкодеры контролируют движения серводвигателей и передают информацию о положении в текущий момент.

Основной цикл обработки

Управляющая программа определяет направление и траектории, скорость перемещения, последовательность проходов, глубину резания, компенсацию радиуса. Заготовка или инструмент двигаются по осям X, Y и Z, B - фреза вращается вокруг горизонтальной оси

При пятиосевой обработке дополнительные оси вращения наклоняют стол или шпиндель, помогают выполнить сложные пространственные операции. Это особенно актуально при работе с труднодоступными участками детали.

Оператор контролирует скорость подачи, нагрузку на шпиндель, температуру, при необходимости своевременно корректирует параметры при их отклонении от нормы.

Система смазки и охлаждения подает охлаждающую жидкость в зону резания, чтобы не возник перегрев. Функция удаления стружки убирает отходы и очищает поверхность. Все это продлевает срок службы оборудования.

Контроль и коррекция в процессе обработки

На некоторых моделях система адаптивного управления и датчики обратной связи анализируют нагрузку и корректируют подачу для поддержания оптимального режима. При износе фрезы автоматика приостанавливает цикл, производит ее смену и возобновляет работу с того же места.

Завершение цикла и автоматизация процессов

После завершения последней операции управляющая программа останавливает работу станка. Стол и шпиндель перемещаются в исходную точку, инструмент возвращается в магазин.

Синхронизация и интеграция в цифровое производство

На высокотехнологичных предприятиях станки подключают к единой цифровой сети. Все данные о состоянии механизмов, износе инструмента, энергопотреблении и ошибках моментально попадают в систему мониторинга для анализа производительности. Это помогает планировать загрузку, предотвращать простои, прогнозировать износ узлов. Управление процессом переходит от оператора к централизованной системе, которая обеспечивает максимальную эффективность производства.

Итоговый результат

В результате получают качественную деталь с высокой точностью параметров. Это важно при серийном производстве с полной повторяемостью изделий. За счет автоматизации каждого этапа снижается количество брака и сокращаются производственные издержки.

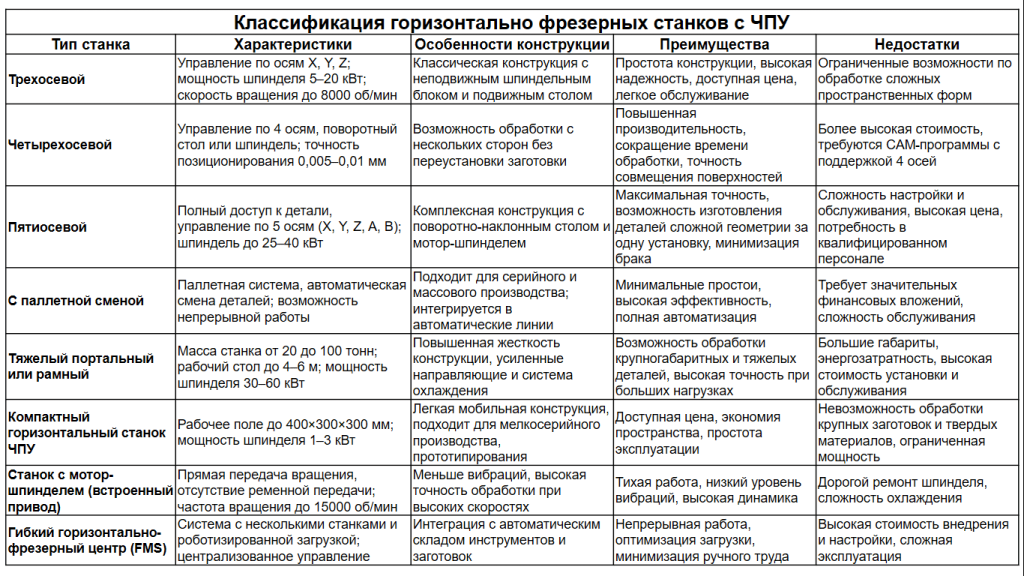

Типы горизонтально-фрезерных станков ЧПУ

Крупногабаритные обрабатывающие центры применяют в тяжелом машиностроении для обработки массивных деталей. Компактные модели используют в небольших цехах и мелкосерийном производстве, где важное значение имеет универсальность и скорость переналадки.

Оборудование классифицируют по следующим признакам:

- число управляемых осей — чем больше их количество, тем выше гибкость обработки. Возможность изготовления сложных деталей за одну установку;

- конструкция стола — неподвижный или поворотный стол. Поворотные модели обрабатывают заготовку с разных сторон без ручной переустановки;

- масса и размер заготовки — легкие, средние и тяжелые промышленные станки;

- тип шпиндельного узла — встроенный мотор-шпиндель или ременная передача;

- уровень автоматизации.

Преимущества и недостатки горизонтально-фрезерных станков ЧПУ

Плюсы

- высокая производительность;

- точность и качество поверхности;

- многосторонняя обработка без переустановки;

- минимальное количество брака и ошибок;

- сокращение времени на переналадку;

- длительный срок службы;

- интеграция в автоматизированные системы управления.

Минусы

- высокая стоимость оборудования, обслуживания и ремонта;

- обучение оператора программированию команд;

- чувствительность к условиям эксплуатации.

- габариты занимаемой площади.

При подборе подходящей модели и правильном использовании обрабатывающий центр окупается в короткие сроки. Это достигается благодаря высокой производительности, снижению трудозатрат и минимизации брака.

Выбор горизонтально-фрезерных станков с ЧПУ

Прежде всего учитывают особенности обработки, материал, размер и массу заготовки, требования к качеству и точности. Оборудование должно легко и быстро перенастраиваться под разные типы операций.

Для предприятий с массовым производством требуются модели с мощным шпинделем и автоматической сменой большого количества инструмента. Оптимизировать производство помогают подающие устройства, системы паллетной смены, удаленный мониторинг и управление.

Трехосевые модели подойдут для стандартного фрезерования, сверления, растачивания; четырех- и пятиосевые — для работы с деталями сложной формы. Массивные станки применяют в тяжелом машиностроении, производстве корпусов, штампов, в энергетической отрасли, авиации, судостроении. Компактные модели — для небольших мастерских и лабораторий.

При выборе модели важно определиться со следующими параметрами:

- грузоподъемность стола;

- оптимальные ходы по осям;

- мощность шпинделя и диапазон скоростей;

- количество осей;

- при необходимости наличие поворотных столов;

- вид ЧПУ и программного обеспечения;

- уровень автоматизации.

Компания «Техно-СБ» предлагает горизонтально-фрезерные обрабатывающие центры с ЧПУ ведущих брендов, таких как DMTG , MACO , YANGSEN . Все они обладают высокой производительностью и экономичностью.

Специалисты сервисного центра проведут пусконаладку, гарантийное обслуживание, обучат персонал работе на станке. Мы поможем не только настроить новое, но и модернизировать старое оборудование. В наличии имеются запасные части и комплектующие от популярных моделей. Оставляйте заявку на сайте, чтобы получить бесплатную консультацию по имеющимся вопросам.