Содержание

- Технология раскроя лазером: как это работает

- В чем преимущества лазерной резки

- Какие технологические режимы используются при резке

- Какие параметры важнее всего

- Как выбрать оптимальные настройки

- Как точно настроить лазерный станок для резки металла

- Заключение

От точности настройки зависит все: и качество реза, и скорость обработки, и долговечность оборудования. В этой статье рассказываем, как работает технология лазерной резки, какие бывают режимы и параметры, как их применять на практике.

Лазерная резка давно стала стандартом в металлообработке и производстве. Но эффективность технологии напрямую зависит от правильно заданного режима. Неверные параметры могут свести на нет все преимущества лазера: появятся дефекты, снизится точность, вырастет процент брака. Поможем разобраться, как настроить лазерный станок, чтобы добиться идеального результата при работе с металлом.

Технология раскроя лазером: как это работает

Лазерный раскрой материалов — высокотехнологичный метод обработки, основанный на использовании сфокусированного лазерного излучения. Эта технология широко применяется в разных отраслях промышленности.

Современная установка для лазерной резки включает:

- источник излучения для генерации лазерного луча необходимой мощности и характеристик;

- фокусирующую оптику — линзы или зеркала, концентрирующие энергию луча в точке обработки;

- координатный стол — систему перемещения заготовки или лазерной головки по заданной траектории;

- систему подачи вспомогательного газа, которая обеспечивает выдув расплавленного материала из зоны реза;

- систему ЧПУ, отвечающую за управление всеми компонентами установки согласно заданной программе;

- систему охлаждения, поддерживающую оптимальную температуру работы лазера.

Сфокусированный на поверхности материала лазерный луч вызывает локальный нагрев до температуры плавления или испарения. При этом образуется узкий рез.

В чем преимущества лазерной резки

Установки для лазерной резки в последние десятилетия получили широкое распространение. Это связано с несколькими достоинствами технологии:

- Точность и качество реза. Минимальная ширина реза может составлять всего 0,1–0,2 мм. При правильной настройке лазера на лазерном станке кромки получаются ровными, без наплывов;

- Отсутствие механического воздействия. В отличие от традиционных методов механической обработки, например, фрезерования, при лазерной резке не оказывается механического давления на обрабатываемый материал. Это позволяет работать даже с самыми тонкими и хрупкими деталями;

- Возможность создания сложных форм. Современные установки позволяют вырезать острые углы с минимальным радиусом скругления, мелкие отверстия (диаметром от 0,5 мм), сложные криволинейные контуры;

- Малая зона термического влияния. Ее ширина не превышает 0,5 мм, что гарантирует сохранение механических свойств материала рядом с кромкой и отсутствие значительных термических деформаций;

- Высокая скорость обработки. Современные установки позволяют резать сталь со скоростью до 30 м/мин.

Лазерные комплексы способны обрабатывать черные и цветные металлы, нержавеющую сталь различных марок. Одна и та же лазерная установка может использоваться для резки тончайшей фольги и толстой плиты, что делает эту технологию универсальной для производств различного профиля.

Какие технологические режимы используются при резке

Основных режимов резки на лазерном станке два — непрерывный (CW — Continuous Wave) и импульсный (PW — Pulse Wave).

Непрерывный режим характеризуется постоянной мощностью лазерного излучения на протяжении всего процесса резки. Лазер генерирует луч без прерываний, что обеспечивает равномерное тепловое воздействие на материал. Этот режим наиболее эффективен при резке углеродистых сталей средней и большой толщины с применением кислорода в качестве вспомогательного газа. Также он широко используется для резки нержавейки и алюминиевых сплавов с применением азота.

В импульсном режиме энергия подается в виде импульсов, разделенных промежутками времени, когда лазер не излучает. Такой режим используется для точной резки тонких листов и легкоплавких материалов. Он снижает термическое воздействие и минимизирует деформации, особенно при выполнении сложных или мелких элементов.

Какие параметры резки важнее всего

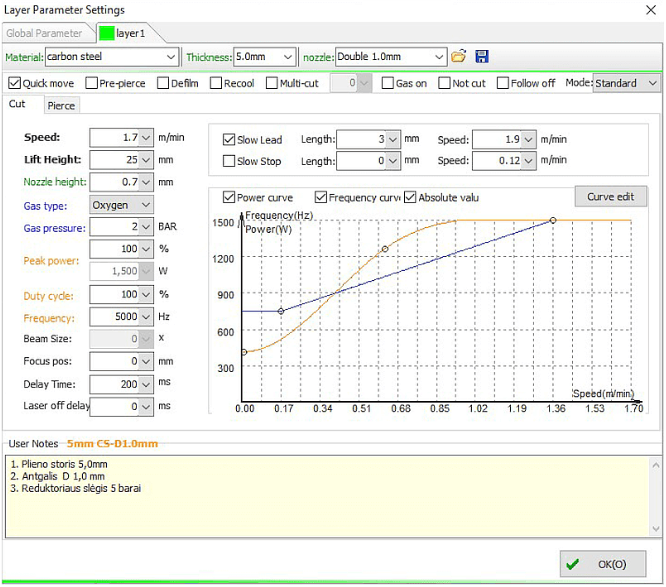

Качество обработки напрямую зависит от правильно выставленных настроек лазерного станка для резки металла. Основные параметры:

- Мощность лазера. От нее зависит способность лазера прорезать материал определенной толщины. Недостаточная мощность приводит к неполному прорезанию материала или необходимости значительно снижать скорость резки. Избыточная мощность может вызвать перегрев материала и появление грата на кромке;

- Скорость резки. Измеряется в метрах в минуту (м/мин). Этот параметр резки металла на лазерном станке должен быть согласован с мощностью лазера и свойствами обрабатываемого материала. При слишком высокой скорости энергии лазера не хватает для полного прорезания материала. Слишком низкая скорость приводит к излишнему расплавлению материала, образованию наплывов и увеличению ширины реза;

- Фокусное расстояние. Это расстояние от фокусирующей линзы до точки фокусировки лазерного луча. Влияет на толщину реза. Чем больше расстояние, тем меньше плотность энергии в точке фокусировки. Также важно положение фокуса (на материале или под ним);

- Тип и давление газа. Вспомогательный газ выдувает расплавленный материал из зоны реза, защищает фокусирующую оптику от паров и брызг. В зависимости от материала используются разные типы газов.

При использовании импульсного режима лазерной резки дополнительно выполняют расчет необходимой частоты и длительности импульса.

Как выбрать оптимальные настройки

В таблице представлены рекомендуемые настройки режима лазерной резки для разных металлов.

|

Тип металла |

Толщина металла (мм) |

Мощность (Вт) |

Скорость резки (м/мин) |

Давление газа (бар) |

Тип газа |

Диаметр сопла (мм) |

|

Углеродистая сталь |

0,5–3 |

500–1500 |

3–8 |

0,5–1,5 |

Кислород |

1–1,5 |

|

4–9 |

1500–2500 |

1,5–3 |

1–2 |

Кислород |

1,5–2 |

|

|

10–20 |

3000–6000 |

0,3–1 |

1,5–3 |

Кислород |

2–2,5 |

|

|

Нержавеющая сталь |

0,5–3 |

1000–2000 |

2–6 |

10–15 |

Азот |

1–1,5 |

|

4–9 |

2000–4000 |

0,8–2 |

15–18 |

Азот |

1,5–2 |

|

|

10–15 |

4000–6000 |

0,2–0,6 |

18–25 |

Азот |

2–2,5 |

|

|

Алюминий |

0,5–3 |

1500–2500 |

2–5 |

15–20 |

Азот |

1,5–2 |

|

4–8 |

3000–4500 |

0,6–1,5 |

18–22 |

Азот |

2–2,5 |

|

|

Медь и латунь |

1–2 |

2000–3000 |

0,8–2 |

18–22 |

Азот |

1,5–2 |

Указанные настройки лазера для резки металла — ориентировочные, зависят от модели станка и условий обработки. Точные придется устанавливать опытным путем.

Как точно настроить лазерный станок для резки металла

Чтобы определить наилучшие параметры лазерной резки металла, обычно выполняют серию резов с постепенным увеличением мощности, изменением скорости и фокусного положения. Затем оценивают качество и выбирают наилучшую комбинацию.

Если нет возможности для тестирования, определить, правильно ли настроен режим, можно по наличию дефектов обработки. Если они есть — нужна перенастройка оборудования. Наиболее распространенные недостатки:

- Грат (наплыв) на нижней кромке реза. Появляется из-за недостаточного давления вспомогательного газа, слишком высокой скорости резки, неоптимального положения фокуса, загрязнения или повреждения сопла;

- Неполное прорезание. Обычно это следствие недостаточной мощности, слишком высокой скорости, большого фокусного расстояния или низкого давления газа;

- Широкий рез с оплавленными кромками. Случается из-за избыточной мощности, слишком низкой скорости, неправильного фокусного положения;

- Отклонение от перпендикулярности кромок. Обычно указывает на несоответствующее толщине материала положение фокуса, фокусное расстояние или мощность. Иногда причина кроется в неравномерной подаче вспомогательного газа.

Иногда дефекты возникают локально, например, только при резке углов и малых радиусов. Их появление может быть связано с перегревом материала из-за снижения скорости перемещения. Решение проблемы — адаптивное снижение мощности на сложных участках.

Заключение

Правильный выбор режима лазерной резки требует теоретических знаний и аналитического подхода. Если вы выбираете оборудование для своей производственной задачи, стоит ориентироваться не только на мощность, но и на гибкость настроек и удобство калибровки. Найти устраивающий по всем параметрам лазерный станок с ЧПУ по металлу можно в каталоге «ТЕХНО-СБ». Предлагаем большой выбор моделей оборудования от ведущих брендов.